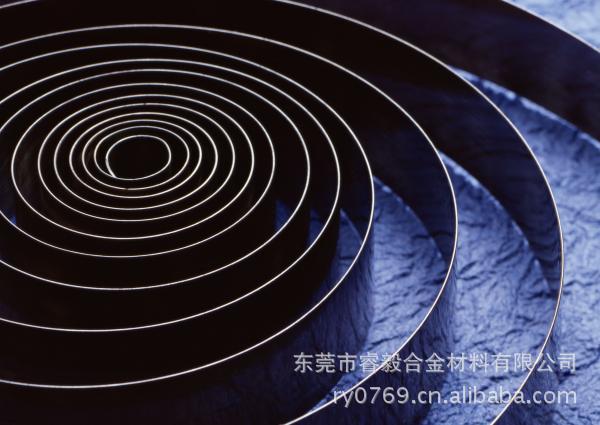

Aço para mola C75S Bobina de aço Tira de aço Fio de aço redondo Aço para mola

Tira de aço para mola C75S, tira de aço redonda, fio de aço importado para mola

O aço para molas tem principalmente boa elasticidade. Como ele funciona sob condições de carga dinâmica, o material mais importante para fazer molas deve ter alta resistência ao escoamento; nenhuma deformação plástica quando submetido a cargas pesadas; alta resistência à fadiga e longa vida útil sob cargas repetidas; e tenacidade e plasticidade suficientes para evitar fratura frágil repentina sob impacto.

O aço para molas é dividido em aço para molas não ligado (aço para molas de carbono) e aço para molas de liga de acordo com sua composição química. O teor de carbono (fração de massa) do aço para molas é geralmente de 0,62% a 0,90%. De acordo com seu teor de manganês, ele é dividido em duas categorias: teor geral de manganês (fração de massa) (0,50% a 0,80%), como 65, 70, 85 e teor de manganês mais alto (fração de massa) (0,90 a 1,20%), como 65Mn. O aço para molas de liga é um aço feito pela adição de um ou mais elementos de liga ao aço carbono para melhorar as propriedades mecânicas, temperabilidade e outras propriedades do aço para atender aos requisitos de desempenho de várias molas. As séries de composição básica de aço para molas de liga são aço para molas de silício-manganês, aço para molas de silício-cromo, aço para molas de cromo-manganês, aço para molas de cromo-vanádio, aço para molas de tungstênio-cromo-vanádio, etc. Com base nessas séries, alguns graus têm elementos de liga como molibdênio, vanádio ou boro adicionados para melhorar seu desempenho em certos aspectos.

O aço para molas pode ser geralmente produzido por forno elétrico, forno de lareira aberta ou conversor de oxigênio; aço para molas de alta qualidade com boa qualidade ou propriedades especiais é refinado por forno de escória elétrico ou forno a vácuo. A faixa de conteúdo especificada de elementos principais como carbono, manganês e silício no aço para molas é relativamente estreita, e a composição química deve ser rigorosamente controlada durante a fundição. Quando o teor de silício é alto, é fácil formar defeitos como bolhas, e manchas brancas são fáceis de formar quando o lingote de aço não é resfriado adequadamente após o forjamento. Portanto, as matérias-primas usadas para fundição devem estar secas, e gases e inclusões devem ser removidos tanto quanto possível, e o superaquecimento do aço fundido deve ser evitado.

Atenção especial deve ser dada à descarbonetação e à qualidade da superfície durante o processo de laminação do aço para molas. Quando a superfície do aço é severamente descarbonetada, o limite de fadiga do aço será significativamente reduzido. Para aço para molas com alto teor de silício, como 70Si3MnA, deve-se tomar cuidado para evitar a grafitização. Portanto, a temperatura de parada da laminação durante o processamento a quente não deve ser muito baixa (≥850°C) e evitar ficar muito tempo na faixa de temperatura (650~800°C) onde a grafitização é mais fácil de se formar.

Após a fabricação da mola, o jateamento pode produzir tensão compressiva residual na superfície da mola para compensar parte da tensão de trabalho na superfície e inibir a formação de rachaduras superficiais, o que pode aumentar significativamente o limite de fadiga da mola.