O texto nas imagens pode ser traduzido

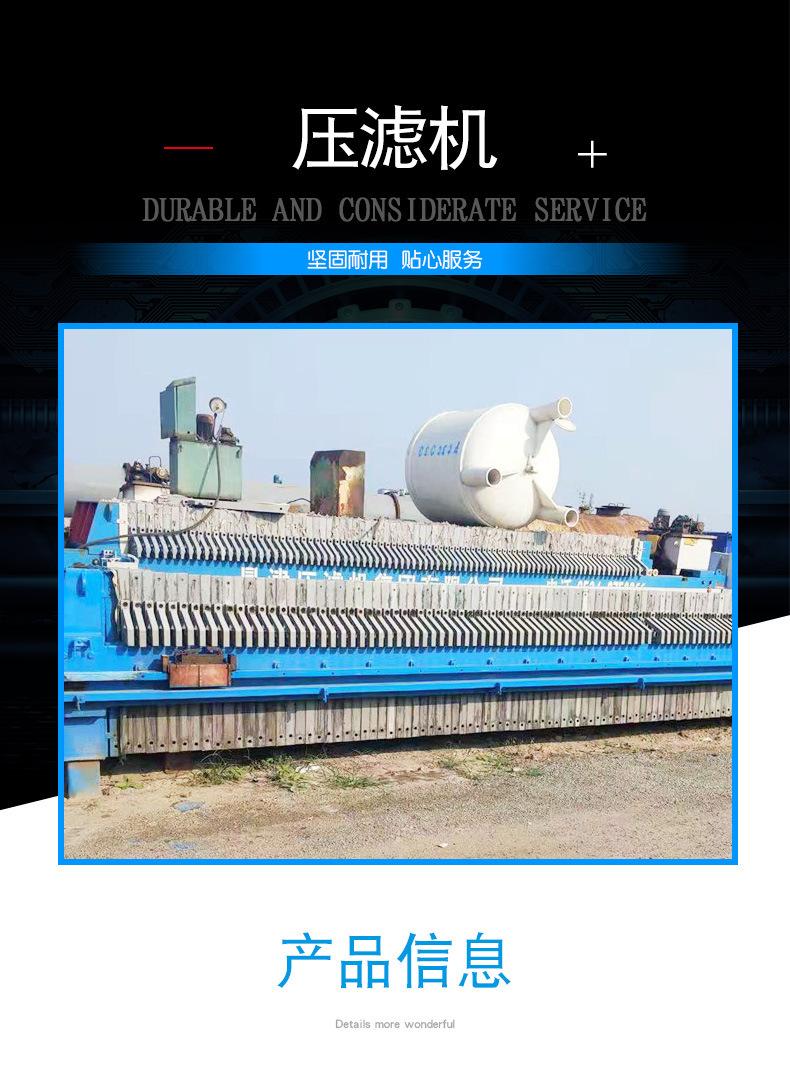

Filtro prensa de segunda mão da fonte prensa de filtro de estrutura de placa de segunda mão 250 prensa de filtro de estrutura de placa quadrada

Preço por unidade incluindo frete para o Brasil

Entrega garantida

Transporte marítimo, até 100 Dias. Saiba Mais.Quantidade

Produto selecionado

Especificações do produto

Estilo

Plate frame type

Grau de automação

Automatic

Adequado

Sludge

Tipo de material de filtro

Activated carbon

Marca

Era

Modelo

250

Desempenho

Precision filtration

Escopo de aplicação

Food, Electroplating, Chemical industry, Textile, Dye, Light Industry, Metallurgy, Petroleum, Water treatment,...

Volume efetivo

2500

Dimensão geral

8

Capacidade de processamento

Strong

Conteúdo de umidade da alimentação

100

Conteúdo de umidade do bolo de filtro

80

Peso do equipamento

2000

Princípio

Pressurized filtration

Uso

Dehydration

Tipo

Filter

Estilo

Plate frame type

Grau de automação

Automatic

Adequado

Sludge

Tipo de material de filtro

Activated carbon

Marca

Era

Modelo

250

Desempenho

Precision filtration

Escopo de aplicação

Food, Electroplating, Chemical industry, Textile, Dye, Light Industry, Metallurgy, Petroleum, Water treatment,...

Volume efetivo

2500

Dimensão geral

8

Capacidade de processamento

Strong

Conteúdo de umidade da alimentação

100

Conteúdo de umidade do bolo de filtro

80

Peso do equipamento

2000

Princípio

Pressurized filtration

Uso

Dehydration

Tipo

Filter

Estilo

Plate frame type

Grau de automação

Automatic

Adequado

Sludge

Tipo de material de filtro

Activated carbon

Marca

Era

Modelo

250

Desempenho

Precision filtration

Escopo de aplicação

Food, Electroplating, Chemical industry, Textile, Dye, Light Industry, Metallurgy, Petroleum, Water treatment,...

Volume efetivo

2500

Dimensão geral

8

Capacidade de processamento

Strong

Conteúdo de umidade da alimentação

100

Conteúdo de umidade do bolo de filtro

80

Peso do equipamento

2000

Princípio

Pressurized filtration

Uso

Dehydration

Tipo

Filter

Detalhes do produto

O texto nas imagens pode ser traduzido

Descrição do produto

editarFunção: Extrair o sólido do líquido misturado para obter a separação sólido-líquido.

Disciplinas: Ciência e Tecnologia do Carvão (disciplina de primeiro nível); Engenharia de Máquinas de Mineração (disciplina de segundo nível); Máquinas de Preparação de Carvão (disciplina de terceiro nível).

História: O primeiro equipamento de filtro-prensa surgiu no início do século XVIII e era utilizado na produção da indústria química.

Faixa de aplicação do filtro prensa:

Medicina, indústria química, peças padronizadas, produtos farmacêuticos, metalurgia, parafusos não padronizados, corantes, alimentos, cervejarias, cerâmica, refino de petróleo, tratamento de esgoto e outras indústrias de proteção ambiental.[1]

Parâmetros técnicos

editarParâmetros de desempenho do modelo

Área de filtragem (m2) Dimensões da placa do filtro (mm) Espessura da placa do filtro (mm) Espessura do bolo do filtro (mm) Número de câmaras do filtro (pcs) Volume teórico da câmara do filtro (L), (m3) Dimensões gerais de toda a máquina (comprimento × largura × altura) (mm) Dimensões da base de instalação (mm) Pressão de trabalho na câmara do filtro (MPa) Potência do motor (KW) Peso total da máquina (KG) Desempenho da placa do filtro Estrutura da placa do filtro: tipo de placa e estrutura, placa do filtro de câmara.

Material da placa do filtro: aço inoxidável, ferro fundido, borracha, polipropileno reforçado (plástico), polímero PE, etc.

Outras propriedades: resistência a ácidos e álcalis, temperatura de filtração (℃), pressão de filtração (MPa).

Configuração de função

Fixação manual, fixação motorizada, fixação hidráulica automática, manutenção automática de pressão, controle elétrico/controle de programa de computador, extração automática de placas, aba automática de contato com líquidos, etc.

Método de alimentação

Alimentação intermediária, alimentação de canto, alimentação média e superior.

Efluente claro, efluente escuro.[1]

componente

editarA estrutura do filtro prensa é composta por três partes:

quadro

A estrutura é o componente básico da prensa de filtro, com placas de impulso e cabeças de fixação em ambas as extremidades, e as vigas em ambos os lados conectam as duas. As vigas são usadas para suportar as placas de filtro, estruturas de filtro e placas de fixação.

1. Placa de impulso: É conectada ao suporte para colocar uma extremidade do filtro prensa na fundação. O meio da placa de impulso do filtro prensa da câmara é o furo de alimentação, e há quatro furos nos quatro cantos. Os furos nos dois cantos superiores são as entradas para líquido de lavagem ou gás comprimido, e os furos nos dois cantos inferiores são as saídas (estrutura de subcorrente ou saída de filtrado).

2. Placa de prensagem: usada para prensar a placa do filtro e a estrutura do filtro. Os rolos em ambos os lados são usados para dar suporte à placa de prensagem para rolar na trilha da viga.

3. Viga: É um componente de suporte de carga. De acordo com os requisitos anticorrosivos do ambiente de uso, pode ser revestido com cloreto de polivinila duro, polipropileno, revestimento de aço inoxidável ou novos revestimentos anticorrosivos.[1]

Mecanismo de fixação

Fixação manual, fixação mecânica, fixação hidráulica.

1. Compressão manual: Use um macaco mecânico de parafuso para empurrar a placa de compressão para comprimir a placa do filtro.

2. Fixação mecânica: O mecanismo de fixação consiste em um motor (equipado com um protetor de sobrecarga avançado), um redutor, um par de engrenagens, um parafuso e uma porca fixa. Ao fixar, o motor gira para frente, acionando o redutor e o par de engrenagens, fazendo com que o parafuso gire na porca fixa, empurrando a placa de fixação para prender a placa do filtro e a estrutura do filtro. Quando a força de fixação se torna cada vez maior, a corrente de carga do motor aumenta. Quando atinge o valor de corrente definido pelo protetor, a força máxima de fixação é atingida, o motor corta a fonte de alimentação e para de girar. Como o parafuso e a porca fixa têm um ângulo espiral de autotravamento confiável, eles podem garantir de forma confiável o estado de fixação durante o processo de trabalho. Ao retrair, o motor inverte e, quando o bloco de pressão na placa de fixação toca o interruptor de deslocamento, ele retrai e para.

3. Fixação hidráulica: O mecanismo de fixação hidráulica consiste em uma estação hidráulica, um cilindro, um pistão, uma haste de pistão e uma estação hidráulica de cartão Havlan que conecta a haste do pistão e a placa de fixação. A estrutura da estação inclui: um motor, uma bomba de óleo, uma válvula de alívio (ajuste de pressão), uma válvula de reversão, um manômetro, um circuito de óleo e um tanque de óleo. Quando a máquina de fixação hidráulica é fixada, a estação hidráulica fornece óleo de alta pressão e a cavidade do componente formada pelo cilindro e o pistão é preenchida com óleo. Quando a pressão é maior que a resistência ao atrito da placa de fixação, a placa de fixação pressiona lentamente a placa do filtro. Quando a força de fixação atinge o valor de pressão definido pela válvula de alívio (exibido pelo ponteiro do manômetro), a placa do filtro, a estrutura do filtro (tipo placa e estrutura) ou a placa do filtro (tipo caixa) é fixada e a válvula de alívio começa a descarregar. Neste momento, a alimentação do motor é cortada e a ação de fixação é concluída. Ao retrair, a válvula de reversão é invertida e o óleo de pressão entra na cavidade da haste do cilindro. Quando a pressão do óleo pode superar a resistência ao atrito da placa de fixação, a placa de fixação começa a retrair. Quando a fixação hidráulica é a manutenção automática da pressão, a força de fixação é controlada pelo manômetro de contato elétrico. Os ponteiros de limite superior e inferior do manômetro são definidos para os valores exigidos pelo processo. Quando a força de fixação atinge o limite superior do manômetro, a energia é cortada e a bomba de óleo para de fornecer energia. A força de fixação diminui devido ao vazamento interno e externo que pode ocorrer no sistema de óleo. Quando cai para o ponteiro de limite inferior do manômetro, a energia é ligada e a bomba de óleo começa a fornecer óleo. Quando a pressão atinge o limite superior, a energia é cortada e a bomba de óleo para de fornecer óleo. Este ciclo é repetido para garantir o efeito da força de fixação durante o processo de filtragem do material.[1]

Mecanismo de filtro

O mecanismo do filtro consiste em uma placa de filtro, uma estrutura de filtro, um pano de filtro e um diafragma de compressão. As placas de filtro são cobertas com pano de filtro em ambos os lados. Quando um diafragma de compressão é necessário, um conjunto de placas de filtro consiste em uma placa de diafragma e uma placa lateral. A placa de base da placa do diafragma é coberta com um diafragma de borracha em ambos os lados, e a parte externa do diafragma é coberta com pano de filtro. A placa lateral é uma placa de filtro comum. O material entra em cada câmara de filtro pelo orifício de material na placa de impulso. As partículas sólidas ficam presas na câmara do filtro porque seu tamanho de partícula é maior do que o tamanho do poro do meio filtrante (pano de filtro), e o filtrado flui para fora do orifício de saída abaixo da placa de filtro. Quando o bolo do filtro precisa ser espremido até secar, além de espremer com um diafragma, ar comprimido ou vapor também podem ser usados da porta de lavagem. O fluxo de ar elimina a umidade no bolo do filtro para reduzir o teor de umidade do bolo do filtro.

(1) Método de filtragem

Os modos de saída do filtrado são filtragem de fluxo claro e filtragem de fluxo escuro.

A. Filtragem de fluxo aberto: Um bico de água é instalado na saída de líquido abaixo de cada placa de filtro, e o filtrado flui diretamente do bico de água.

B. Filtração de subcorrente: Há um furo de saída de líquido sob cada placa de filtro. Os furos de saída de líquido de várias placas de filtro são conectados em um canal de saída de líquido, que é descarregado por meio de um tubo conectado ao furo de saída de líquido sob a placa de impulso.

(2) Método de lavagem

Quando o bolo do filtro precisa ser lavado, há lavagem unidirecional de fluxo aberto e lavagem bidirecional, e lavagem unidirecional de fluxo escuro e lavagem bidirecional.

A. Na lavagem unidirecional de fluxo aberto, o líquido de lavagem entra pelo orifício de entrada do líquido de lavagem da placa de impulso em sequência, passa pelo pano do filtro e depois pelo bolo do filtro e flui para fora da placa do filtro não poroso. Neste momento, o bico de saída de líquido da placa porosa está em um estado fechado, e o bico de saída de líquido da placa não porosa está em um estado aberto.

B. A lavagem bidirecional de fluxo aberto significa que o líquido de lavagem é lavado duas vezes dos furos de entrada do líquido de lavagem em ambos os lados acima da placa de impulso, ou seja, o líquido de lavagem é lavado de um lado primeiro e depois do outro lado. A saída e a entrada do líquido de lavagem estão na direção diagonal, por isso também é chamada de lavagem cruzada bidirecional.

C. A lavagem unilateral por subcorrente ocorre quando o líquido de lavagem entra na placa perfurada pelo orifício de entrada do líquido de lavagem da placa de impulso, passa pelo pano do filtro e depois pelo bolo do filtro e flui para fora da placa do filtro não porosa.

D. Lavagem bidirecional de subcorrente significa que o líquido de lavagem é lavado duas vezes das duas entradas de líquido de lavagem em ambos os lados acima da placa de parada, ou seja, a lavagem é primeiro lavada de um lado e depois do outro lado. A saída do líquido de lavagem está na direção diagonal, por isso também é chamada de lavagem cruzada bidirecional de subcorrente.

(3) Pano de filtro: O pano de filtro é um importante meio filtrante. A seleção e o uso do pano de filtro desempenham um papel decisivo no efeito de filtragem. Ao selecionar, é necessário selecionar o material de pano de filtro apropriado e o tamanho dos poros com base em fatores como o valor de pH do material do filtro e o tamanho das partículas sólidas para garantir baixo custo de filtragem e alta eficiência de filtragem. Ao usar, é necessário garantir que o pano de filtro seja plano e não dobrado, e que os poros estejam desobstruídos.[1]

Classificação

editarFiltro prensa de placa e moldura

1.Filtro prensa de placa e moldura(Prensa de filtro de placa e estrutura) Um conjunto de câmaras de filtro é formado por placas de filtro e estruturas de filtro dispostas alternadamente. A superfície das placas de filtro tem ranhuras, e as partes salientes são usadas para suportar o pano do filtro. As estruturas de filtro e as placas de filtro têm furos passantes nos cantos, que formam um canal completo após a montagem, que pode passar a suspensão, lavar a água e conduzir o filtrado para fora. Existem alças em ambos os lados da placa e da estrutura para suportar a viga transversal, e a placa e a estrutura são pressionadas pelo dispositivo de fixação. O pano do filtro entre a placa e a estrutura atua como uma junta de vedação. A suspensão é pressionada na câmara do filtro pela bomba de alimentação para formar resíduos de filtro no pano do filtro até que a câmara do filtro esteja cheia. O filtrado passa pelo pano do filtro e flui ao longo das ranhuras das placas do filtro para os canais nos cantos da placa e da estrutura, e é descarregado de forma centralizada. Após a filtragem, água limpa pode ser passada para lavar os resíduos do filtro. Após a lavagem, às vezes é passado ar comprimido para remover o líquido de lavagem restante. Em seguida, abra o filtro prensa para remover os resíduos do filtro, limpe o pano do filtro, pressione novamente a placa e a estrutura e inicie o próximo ciclo de trabalho.

2. As prensas de filtro de placa e estrutura são adequadas para suspensões com alta compressibilidade ou resíduos quase incompressíveis. A concentração de partículas sólidas de suspensões adequadas é geralmente abaixo de 10%, e a pressão operacional é geralmente de 0,3-0,6 MPa, e as especiais podem atingir 3 MPa ou mais. A área de filtragem pode ser aumentada ou diminuída com o número de placas e estruturas usadas. A placa e a estrutura são geralmente quadradas, com um comprimento lateral interno de 200-2000 mm, uma espessura de estrutura de 16-80 mm e uma área de filtragem de 0,5-1200 metros quadrados. A placa e a estrutura são pressionadas firmemente por parafuso manual, parafuso elétrico e pressão hidráulica. A placa e a estrutura são feitas de madeira, ferro fundido, aço fundido, aço inoxidável, polipropileno e borracha.

Filtro prensa de câmara

Filtro prensa de câmaraA estrutura e o princípio de funcionamento são semelhantes aos da prensa de filtro de placa e estrutura, exceto que as placas de filtro são rebaixadas em ambos os lados, e cada duas placas de filtro são combinadas em uma câmara de filtro em forma de caixa, eliminando a estrutura do filtro. Há um furo redondo no centro da placa de filtro, através do qual a suspensão flui para cada câmara de filtro. Este filtro é adequado para suspensões que precisam ser filtradas a uma pressão mais alta e o resíduo do filtro não precisa ser lavado.

Filtro prensa vertical

Filtro prensa verticalAs placas de filtro são empilhadas horizontalmente e para cima e para baixo para formar um grupo de câmaras de filtro com uma pegada pequena. Ele usa uma correia de filtro contínua. Após a filtragem ser concluída, a correia de filtro é movida para descarregar o resíduo e limpar a correia de filtro, e a operação é automatizada. A prensa de filtro tem uma ampla gama de aplicações e uma estrutura relativamente simples. A prensagem e a tração da placa e da estrutura, a descarga do resíduo e a limpeza do pano do filtro podem ser automatizadas, o que é propício ao desenvolvimento em larga escala da prensa de filtro. Após adicionar um diafragma de borracha elástica à câmara de filtro da prensa de filtro, o resíduo do filtro pode ser comprimido com água de alta pressão ou ar comprimido com a ajuda do diafragma de borracha no final da filtragem, de modo que o resíduo do filtro seja ainda mais espremido e deliquefatado, formando um filtro de compressão de diafragma com um volume de câmara de filtro variável e resíduo de filtro comprimido, e a pressão pode atingir 1 a 2 MPa.

Filtro prensa de correia

Filtro prensa de correiaÉ amplamente utilizado na desidratação de lodo no tratamento de esgoto urbano, indústria química, refino de petróleo, metalurgia, fabricação de papel, fabricação de couro, alimentos, lavagem de carvão, impressão e tingimento e outras indústrias. A máquina opera continuamente, tem um alto grau de automação, é econômica em energia, de alta eficiência e é fácil de usar e manter. É um equipamento ideal para desidratação de lodo.

Características estruturais

1. Adotando tecnologia australiana avançada, com bela aparência.

2. A estrutura possui alta rigidez, operação estável e baixo ruído.

3. Equipado com equipamento avançado de pré-tratamento de concentração (bom efeito de floculação de lodo) com baixo custo operacional.

4. A área de desidratação por gravidade é equipada com distribuidores avançados para garantir distribuição uniforme do material e prolongar a vida útil da correia do filtro.

5. Possui uma área de desidratação por gravidade extra longa e uma área de desidratação em forma de cunha, que desidrata completamente o material e garante que o material não transborde na área de prensagem.

6. O sistema de rolos é organizado cientificamente e ordenado. A desidratação por gravidade, a desidratação por cunha e a desidratação por compressão são descarregadas separadamente sem interferir uma na outra. O rolo de desidratação por compressão tem uma grande relação de diâmetro e um bom efeito de desidratação. Portanto, a capacidade de produção é grande, economia de energia e alta eficiência.

7. A operação contínua, desde a alimentação até a descarga do bolo de lama, tem um alto grau de automação, e uma interface PLC pode ser configurada de acordo com as necessidades para facilitar o controle centralizado da máquina.

8. O mecanismo de transmissão de energia adota regulagem de velocidade contínua de frequência mecânica ou variável, com uma grande faixa de regulagem de velocidade e ampla adaptabilidade.

9. A correia do filtro é equipada com um dispositivo de retrolavagem confiável para garantir o efeito de desidratação da correia do filtro.

10. Dispositivos de tensionamento pneumático e correção automática de desvio pneumático são usados para garantir a operação segura e normal da correia do filtro.

11. A operação é segura e confiável, com proteção de segurança infravermelha e dispositivos de estacionamento de segurança de emergência completos.

12. As correias de filtro com diferentes estruturas podem ser configuradas de acordo com diferentes materiais, com alta precisão de filtragem

1. Adotando tecnologia australiana avançada, com bela aparência.

2. A estrutura possui alta rigidez, operação estável e baixo ruído.

3. Equipado com equipamento avançado de pré-tratamento de concentração (bom efeito de floculação de lodo) com baixo custo operacional.

4. A área de desidratação por gravidade é equipada com distribuidores avançados para garantir distribuição uniforme do material e prolongar a vida útil da correia do filtro.

5. Possui uma área de desidratação por gravidade extra longa e uma área de desidratação em forma de cunha, que desidrata completamente o material e garante que o material não transborde na área de prensagem.

6. O sistema de rolos é organizado cientificamente e ordenado. A desidratação por gravidade, a desidratação por cunha e a desidratação por compressão são descarregadas separadamente sem interferir uma na outra. O rolo de desidratação por compressão tem uma grande relação de diâmetro e um bom efeito de desidratação. Portanto, a capacidade de produção é grande, economia de energia e alta eficiência.

7. A operação contínua, desde a alimentação até a descarga do bolo de lama, tem um alto grau de automação, e uma interface PLC pode ser configurada de acordo com as necessidades para facilitar o controle centralizado da máquina.

8. O mecanismo de transmissão de energia adota regulagem de velocidade contínua de frequência mecânica ou variável, com uma grande faixa de regulagem de velocidade e ampla adaptabilidade.

9. A correia do filtro é equipada com um dispositivo de retrolavagem confiável para garantir o efeito de desidratação da correia do filtro.

10. Dispositivos de tensionamento pneumático e correção automática de desvio pneumático são usados para garantir a operação segura e normal da correia do filtro.

11. A operação é segura e confiável, com proteção de segurança infravermelha e dispositivos de estacionamento de segurança de emergência completos.

12. As correias de filtro com diferentes estruturas podem ser configuradas de acordo com diferentes materiais, com alta precisão de filtragem

Total

Entrega

ICMS

PIS e COFINS

Outro

Entrega garantida

Transporte marítimo, até 100 Dias. Saiba Mais.