ah

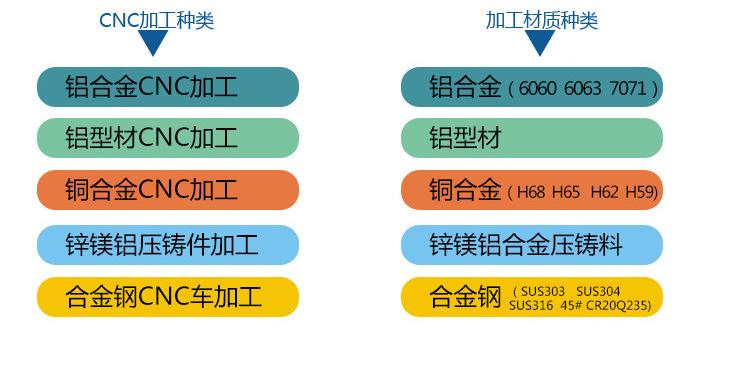

Métodos de pós-processamento de peças fundidas em liga de alumínio

Fundição de liga de alumínio não pode ser colocada em uso imediatamente após a fundição. Elas ainda precisam de alguma limpeza e processamento. Mesmo que não exijam pulverização externa, elas ainda precisam ser processadas para remover rebarbas.

No entanto, muitas empresas de fundição sob pressão de Shenzhen agora usam métodos de processamento muito primitivos, que são ineficientes e apresentam muitos riscos.

Limas e máquinas de moagem comuns ainda são os métodos de limpeza de fundições de liga de alumínio em muitas empresas de fundição de Shenzhen. Não só a eficiência do trabalho é baixa, a intensidade do trabalho é alta, o ambiente de trabalho é ruim e há riscos de segurança. Mais importante, a qualidade das fundições de liga de alumínio depende inteiramente da sensação dos trabalhadores, e a produção de cada pessoa é limitada.

No entanto, a eficiência da máquina de fundição sob pressão é tão alta que, para cooperar com a eficiência de trabalho da máquina de fundição sob pressão, é necessário muito pessoal para limpar as peças fundidas de liga de alumínio, e então sempre há preocupação com questões de qualidade e eficiência.

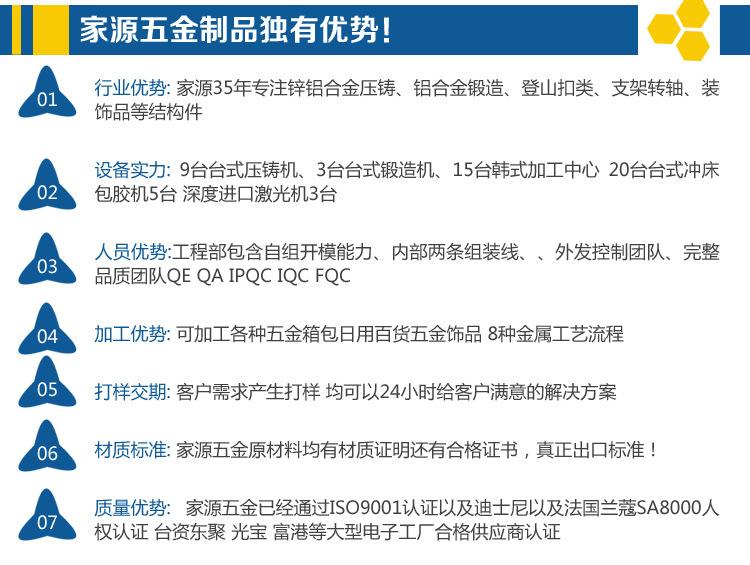

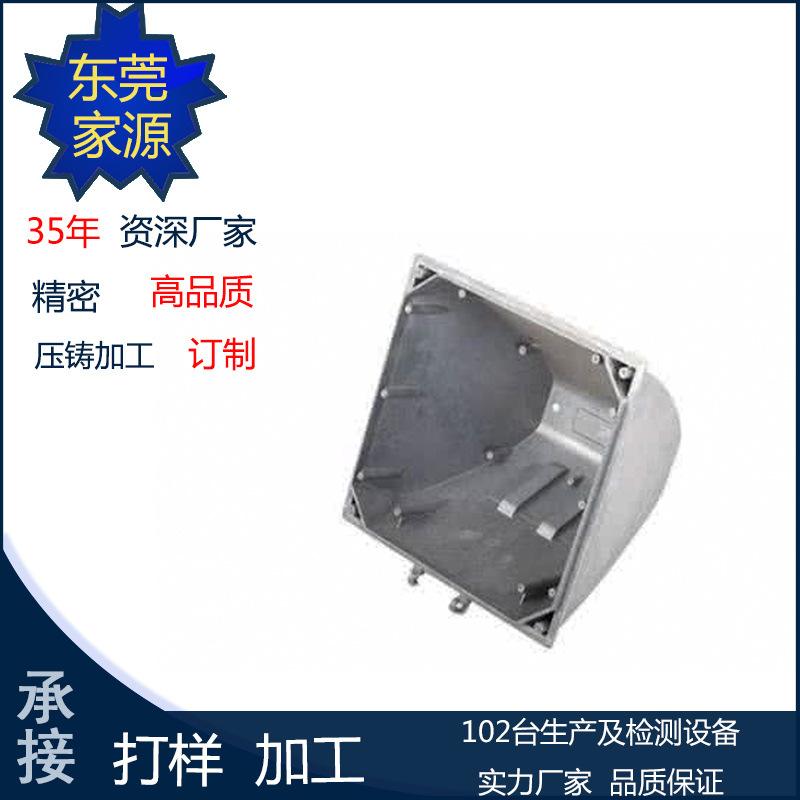

Portanto, melhorar a eficiência de limpeza de peças fundidas em liga de alumínio e o tratamento de bicos de vazamento, rebarbas e rebarbas de peças fundidas em liga de alumínio sempre foram a direção de pesquisa da Dongguan Jiayuan Company.

Como melhorar a qualidade das peças fundidas em liga de alumínio

Uma fundição de liga de alumínio de boa qualidade não apresenta muitos defeitos indesejáveis.

Por exemplo, defeitos comuns, como inclusões de escória, cavidades de contração e camadas duras e frias, não devem aparecer em uma fundição de liga de alumínio qualificada.

1. Outros defeitos semelhantes

Inclusões de escória de cavidade de contração se manifestam como depressões na superfície do portão de peças fundidas em matriz de liga de alumínio, e a aparência ainda não é lisa após a retificação e pintura. O motivo é que a temperatura do portão é relativamente alta, que é a última parte a solidificar, fazendo com que o líquido de alumínio ali não tenha tempo para compensar a contração, resultando em defeitos de cavidade de contração. 2. Manchas de óleo em peças fundidas em matriz de liga de alumínio

Para garantir uma operação suave, a máquina de fundição sob pressão geralmente adicionará óleo lubrificante automaticamente ao molde de fundição sob pressão para garantir uma desmoldagem suave. No entanto, se o óleo lubrificante não funcionar totalmente após o líquido de alumínio ser pressionado, ele será envolvido no líquido de alumínio para formar impurezas que são ejetadas juntas, solidificam e permanecem no final do produto, resultando em defeitos.

3. Camada dura e fria

A camada de resfriamento se refere à concha formada pela rápida condensação do líquido de alumínio injetado no cano e a superfície de baixa temperatura do cano. Durante o enchimento em alta velocidade, ele é preenchido na cavidade junto com o líquido de alumínio, e a camada de resfriamento se reúne lentamente no final do líquido de alumínio.

A camada dura fria é, na maioria das vezes, na forma de folhas finas, com uma superfície brilhante e dura. Muitas vezes, há lacunas entre a camada dura fria e o material de origem circundante, o que não só afeta a aparência, mas também reduz a resistência das peças.

Melhorou a mudança de fase líquida no processo de solidificação de grandes peças fundidas de alumínio, que é um fenômeno físico inevitável e não pode violar as leis da natureza; para fundição sob pressão de parede espessa, ele só pode seguir suas regras e adotar a abordagem correta para resolver o problema. Portanto, o melhor método é usar um forno de fusão central e um forno de máquina de fundição sob pressão como um forno de espera para evitar grandes mudanças de temperatura quando o lingote de zinco é adicionado diretamente ao pote de zinco para fusão. A fundição centralizada pode garantir a estabilidade da composição da liga. Ou use um sistema de alimentação automática de líquido de metal maduro para manter uma velocidade de alimentação estável, temperatura do líquido da liga e nível do líquido do pote de zinco. Se o material for adicionado diretamente ao pote de zinco, é recomendável adicionar um lingote de liga inteiro de cada vez em vez de adicionar pequenos pedaços de lingotes de liga várias vezes, o que pode reduzir a mudança de temperatura causada pela adição de materiais. (Controle de escória de zinco) É um processo físico e químico complexo para mudar a liga de sólida para líquida por fusão. O gás reage quimicamente com o metal fundido, entre os quais a reação do oxigênio é a mais forte, e a superfície da liga é oxidada para produzir uma certa quantidade de escória. A escória contém óxidos e compostos intermetálicos de ferro, zinco e alumínio. A escória raspada da superfície do fundido geralmente contém cerca de 90% de liga de zinco. A taxa de reação da formação de escória de zinco aumenta exponencialmente com o aumento da temperatura de fundição. Em circunstâncias normais, a produção de escória do lingote de liga de zinco original é inferior a 1%, variando de 0,3 a 0,5%; enquanto a produção de escória do bico de refusão e das peças de trabalho residuais é geralmente entre 2 e 5%. Para reduzir a geração de escória de zinco

Aquecimento elétrico: O aquecimento depende principalmente de tubos de aquecimento, que são fáceis de limpar e usar. A desvantagem é que a distância de radiação de calor é pequena. Geralmente, pequenos núcleos com formas simples são produzidos, geralmente no furo central do furo do núcleo para facilitar a descarga do gás do núcleo.

Durante o processo de fundição, o gás gerado no núcleo de areia pode ser descarregado suavemente para o exterior do molde após ser descarregado para a cabeça do núcleo através dos poros do núcleo. Se o gás não for descarregado suavemente, ele ainda entrará na cavidade através da abertura da cabeça do núcleo, resultando em poros na fundição. Portanto, um duto de ventilação deve ser definido na posição correspondente do orifício de saída do núcleo no assento da cabeça do núcleo para garantir que o gás dentro do núcleo de areia possa ser descarregado suavemente para o exterior do modelo. Ao formular as medidas de exaustão da cabeça do núcleo, um fator que não pode ser ignorado é: preste atenção ao despejar o líquido metálico na cabeça do núcleo, a abertura entre as cabeças do núcleo entra na via aérea do núcleo de areia e a via aérea é selada para que o gás no núcleo de areia não possa ser descarregado. A escória raspada da superfície do material fundido geralmente contém 90% do grande processamento de fundição de alumínio. A taxa de reação da escória de alumínio aumenta exponencialmente com o aumento da temperatura de fusão. Em circunstâncias normais, a produção de escória do lingote de processamento de fundição de alumínio grande original é inferior a 1%, dentro da faixa de 0,3-0,5%. A quantidade de escória produzida pelo bico de refusão e pela peça de trabalho residual é geralmente entre 2% e 5%. Reduza a geração de escória de alumínio. O principal objetivo deste método é reduzir o processo de enchimento de gás de inclusão de metal e melhorar as propriedades mecânicas da fundição. O método de enchimento laminar tem baixa eficiência de produção, processo de operação complexo e difícil controle de parâmetros de processo. Não é amplamente utilizado na produção real. O princípio da fundição sob pressão a vácuo é remover o gás da cavidade e preencher o vácuo com líquido metálico. Melhorando assim as propriedades mecânicas da fundição.

A anodização do alumínio é um processo de oxidação eletrolítica que converte as superfícies usinadas do alumínio e grandes peças fundidas de alumínio em uma película de óxido com propriedades protetoras, decorativas e outras propriedades funcionais.