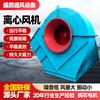

Ventilador Centrífugo Tipo 4-72A Resistente a Alta Temperatura Ventilador Centrífugo de Ventilação Ventilador de Exaustão de Fumaça de Cozinha Baixo Ruído Ventilador de Exaustão à Prova de Explosão

Fan é a abreviação usual para máquinas de compressão e distribuição de gás no meu país. Os ventiladores geralmente mencionados incluem: ventiladores, sopradores e turbinas eólicas. Máquinas de compressão e distribuição de gás são máquinas que convertem a energia mecânica de rotação em energia de pressão de gás e energia cinética e distribuem o gás.

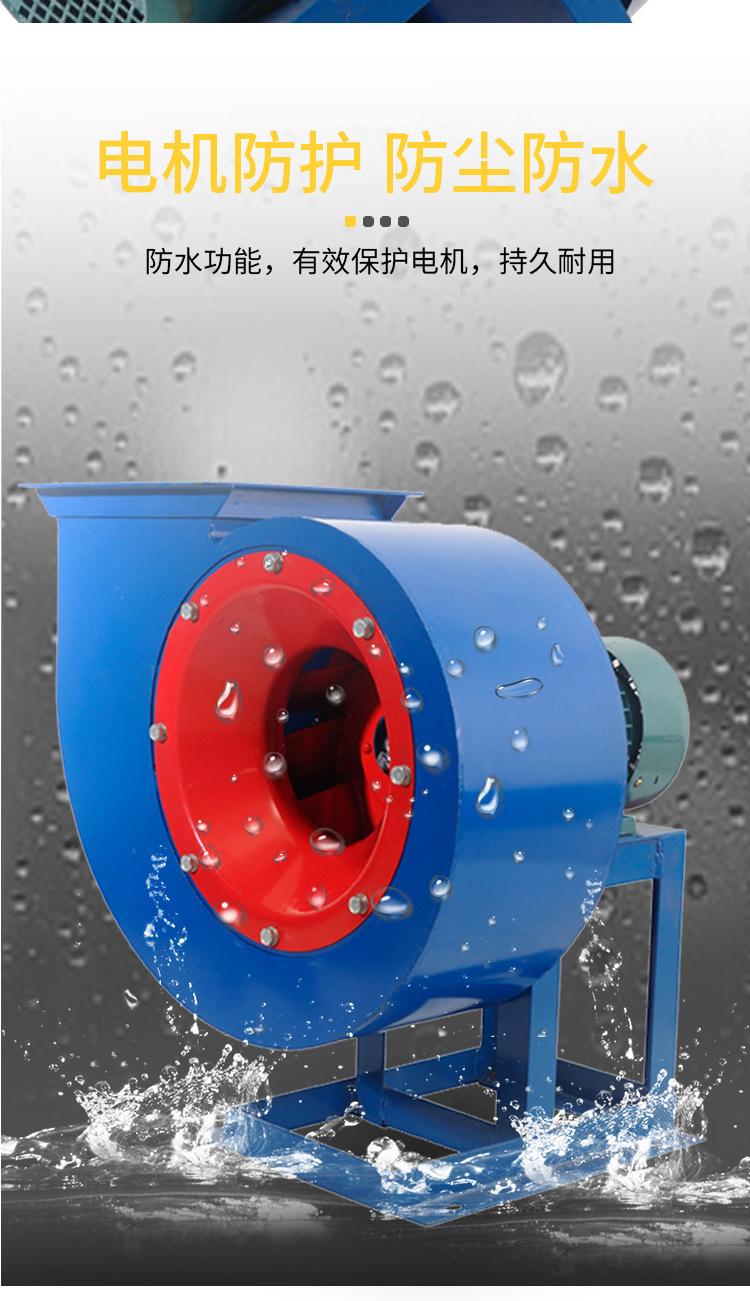

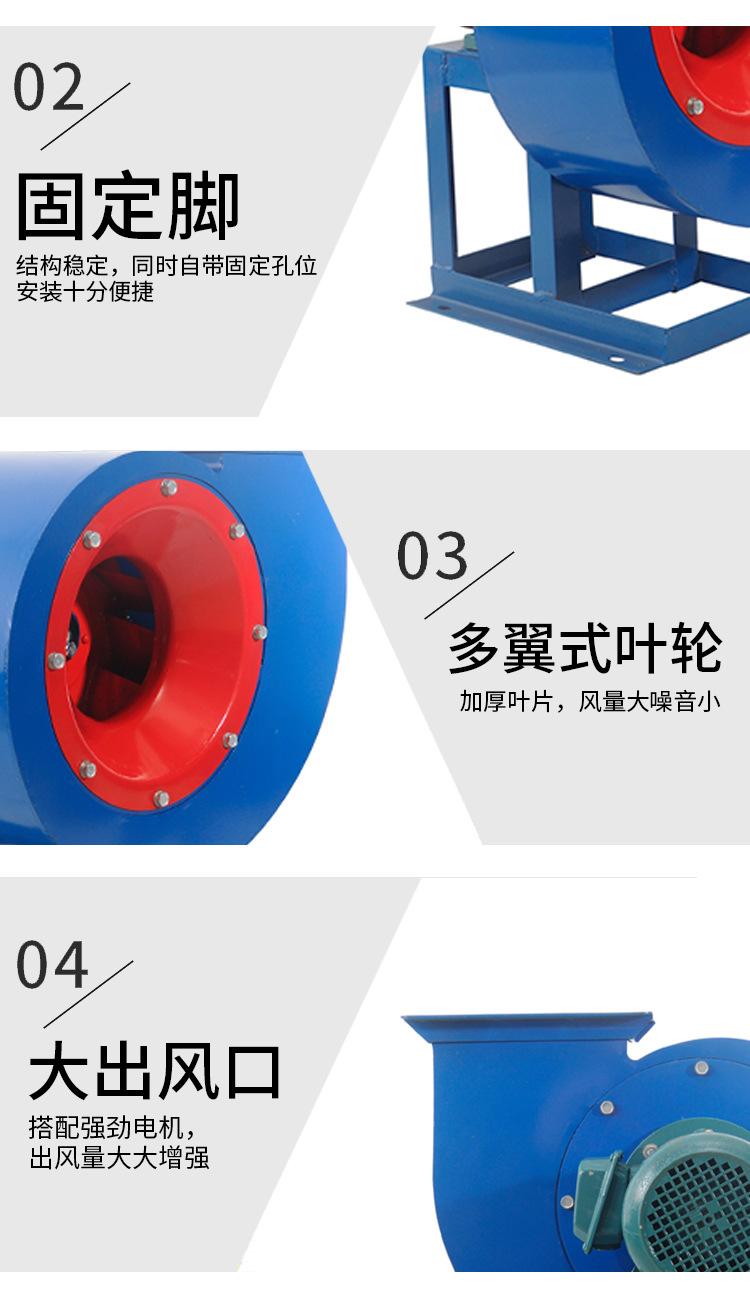

Os principais componentes estruturais do ventilador são impulsor, carcaça, entrada de ar, suporte, motor, polia, acoplamento, silenciador, peças de transmissão (rolamentos), etc.

Quando o ventilador começou a funcionar, a vibração do mancal era muito pequena, mas com o aumento do tempo de operação, a poeira no ventilador se aderiu uniformemente ao impulsor, o que destruiu gradualmente o equilíbrio dinâmico do ventilador e aumentou gradualmente a vibração do mancal. Assim que a vibração atingir o valor máximo do ventilador de 11 mm/s (o valor máximo permitido da amplitude é o seguinte), o ventilador deve ser desligado (removido para remoção (remover o acúmulo de poeira e reativar o equilíbrio). Como é muito perigoso neste momento, os usuários não devem ser usados à força.

Avarias comuns:

O fluido de trabalho dos ventiladores na indústria cimenteira frequentemente contém uma certa quantidade de partículas homogêneas de diferentes tamanhos e formas, como o ventilador de tiragem induzida do sistema de remoção de poeira e o soprador de transporte pneumático. Como esses ventiladores operam em um fluxo de ar com muita poeira, as partículas de poeira no fluxo de ar não só causam desgaste nos ventiladores, mas também acumulam poeira nas pás do ventilador, e esse desgaste e acúmulo de poeira são desiguais. Como resultado, o equilíbrio do rotor do ventilador é destruído, fazendo com que o ventilador vibre, encurtando sua vida útil e, em casos graves, o ventilador pode não funcionar normalmente. Em particular, o desgaste das pás do ventilador é o mais grave, o que não só destrói as características de fluxo no ventilador, mas também causa facilmente acidentes graves, como quebra e descontrole das pás.

O desgaste das peças de transmissão também é um problema comum em ventiladores, incluindo rolamentos, assentos de rolamentos, rasgos de chaveta e roscas de vários eixos, rolos, redutores, motores, bombas, etc. Os métodos tradicionais de soldagem e usinagem podem facilmente causar danos ao material, resultando em deformação ou quebra de peças, e têm grandes limitações; a galvanoplastia e pulverização e, em seguida, os métodos de usinagem geralmente exigem terceirização, o que não só tem um longo ciclo de reparo e alto custo, mas também porque o material reparado ainda é material metálico, não pode resolver fundamentalmente a causa do desgaste (o metal tem baixa resistência ao impacto e rendimento); muitas peças só podem ser descartadas e substituídas, o que aumenta muito os custos de produção e o estoque de peças de reposição, fazendo com que as boas vantagens de recursos da empresa fiquem ociosas e desperdiçadas.

Falha de vibração:

Entre o ventilador e o motor, a junta está conectada ao movimento e ao torque. Após a falha, uma série de efeitos dinâmicos desfavoráveis à operação do equipamento serão gerados durante o processo de rotação. A força adicional sofrida causou a vibração anormal do ventilador e o dano prematuro dos rolamentos, o que é extremamente prejudicial.

Análise de causa

Resumindo os fenômenos e as causas das falhas dos ventiladores, existem regras a seguir. As falhas dos ventiladores são classificadas de acordo com suas causas e categorias da seguinte forma:

Razões de instalação:

Instalação mecânica inadequada, desalinhamento de peças e grande pré-carga

Mau alinhamento do eixo

Ajuste inadequado dos parâmetros geométricos da máquina (como folga, interferência e posição relativa)

A tensão na tubulação é grande e a máquina altera suas características dinâmicas e precisão de instalação durante a operação.

O rotor está posicionado incorretamente há muito tempo, o que altera a precisão do balanceamento dinâmico

A falha na inspeção e reparo de acordo com os regulamentos destruiu as propriedades originais e a precisão da máquina

Operação inadequada:

Parâmetros do processo (como temperatura, pressão, fluxo, carga, etc.) do valor de projeto, as condições operacionais da máquina são anormais

A máquina está funcionando em excesso de velocidade e sobrecarga, o que altera as características de trabalho da máquina

O ponto de operação está próximo ou cai na área de velocidade crítica

Má lubrificação ou resfriamento

Danos parciais ou incrustações do rotor

Operação inadequada durante a partida e desligamento ou aumento e diminuição da velocidade, aquecimento insuficiente, expansão térmica irregular ou permanência muito longa na área crítica

Deterioração do equipamento:

A operação de longo prazo pode fazer com que a deflexão do rotor aumente ou o equilíbrio dinâmico se deteriore

O rotor está parcialmente danificado, cai ou ocorrem rachaduras

Desgaste das peças, corrosão ou corrosão, etc.

A força na superfície de contato se deteriora, resultando em interferência insuficiente ou frouxidão, o que destrói a natureza e a precisão do ajuste.

A fundação da máquina assentou de forma irregular e a carcaça da máquina ficou deformada.

manter

O ambiente operacional deve ser sempre mantido limpo, a superfície do ventilador deve ser mantida limpa e não deve haver detritos na entrada e na saída. A poeira e outros detritos no ventilador e na tubulação devem ser removidos regularmente.

O ventilador só pode ser operado quando estiver em perfeito estado de funcionamento. Ao mesmo tempo, a fonte de alimentação deve ter capacidade suficiente e tensão estável. A operação com falta de fase é estritamente proibida. A linha de alimentação deve ser dedicada e linhas temporárias não devem ser utilizadas para fornecimento de energia por um longo período.

Se o ventilador emitir sons anormais, o motor estiver superaquecido, a carcaça estiver eletrificada, o interruptor for acionado ou o ventilador não puder ser ligado, o ventilador deverá ser parado para inspeção imediatamente. Para garantir a segurança, não é permitida manutenção durante o funcionamento do ventilador. Após a manutenção, o ventilador deve ser testado por cerca de cinco minutos para confirmar se não há anormalidades antes de ser reiniciado.

De acordo com as condições do ambiente de uso, os rolamentos devem ser reabastecidos ou substituídos com graxa lubrificante periodicamente (os rolamentos fechados do motor não precisam ser substituídos com graxa lubrificante durante sua vida útil). Para garantir uma boa lubrificação durante a operação do ventilador, a frequência de lubrificação deve ser de no mínimo 1.000 horas/hora. Para rolamentos fechados e rolamentos do motor, preencha 2/3 dos anéis interno e externo dos rolamentos com graxa lubrificante à base de lítio ZL-3. A operação sem óleo é estritamente proibida.

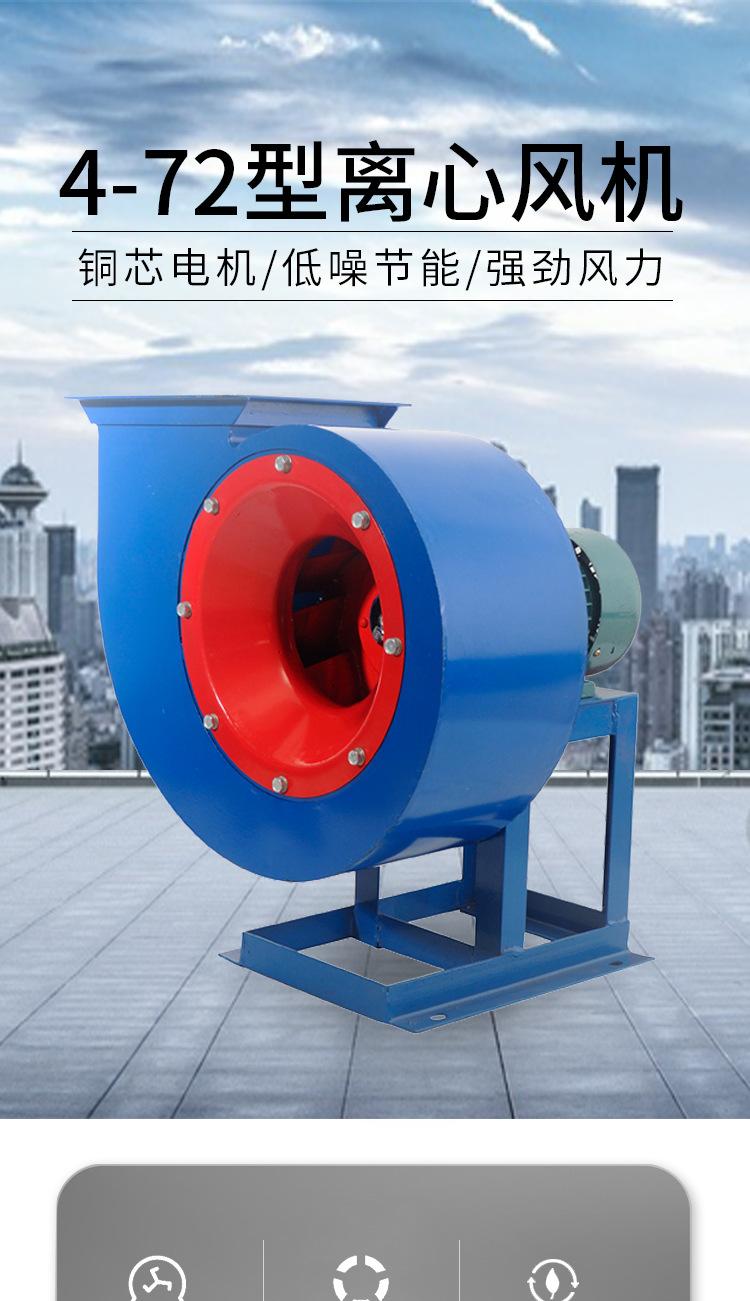

O ventilador deve ser armazenado em ambiente seco para evitar que o motor se molhe. Quando o ventilador for armazenado ao ar livre, devem ser tomadas medidas de proteção contra chuva. O ventilador deve ser evitado de bater durante o armazenamento e transporte para evitar danos ao ventilador.

Equipamentos de ventiladores amplamente utilizados em energia elétrica, aço, cimento, fabricação de papel e outras indústrias, como o meio gasoso transportado contém uma grande quantidade de partículas de poeira dura e gases ácidos, as partes que passam pelo fluxo desses equipamentos estão sujeitas a forte erosão e corrosão, especialmente suas O impulsor, o componente central, funciona a uma velocidade linear de 160 metros por segundo na extremidade de suas pás, e a taxa de desgaste é mais grave do que outras peças. De acordo com as estatísticas, os impulsores feitos de aço carbono comum ou aço resistente ao desgaste geral 16Mn geralmente têm uma vida útil de apenas meio ano, e a mais curta é de apenas algumas dezenas de dias. Embora várias medidas antidesgaste de superfície, como superfície, pulverização, soldagem por pulverização e revestimento, tenham sido usadas, mesmo que seja revestido com materiais resistentes ao desgaste de polímero, a vida útil não pode ser significativamente melhorada. Entre os métodos mais comumente usados, a soldagem de superfície é usada com mais frequência e o efeito é aceitável. Geralmente, pode ser usado por mais de um ano sem exigir reparos em grande escala. A desvantagem é que, devido à grande quantidade de calor aplicada durante a soldagem de superfície, se não for devidamente controlada, o impulsor se deformará e não poderá ser reparado e reutilizado. A soldagem por pulverização térmica também apresenta o mesmo problema, o que limita bastante sua aplicação.