-

- Información del producto

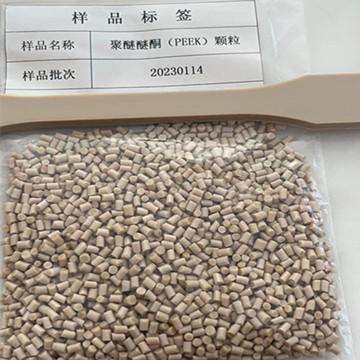

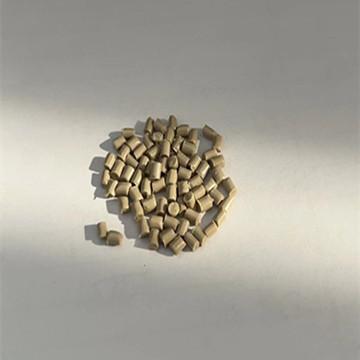

- Nombre del producto:VICTREX® PEEK/150CA30

- Color: color verdadero

- Nombre chino: Poliéteretercetona

- Nombre en inglés: Materiales Peek

-

Abreviatura: PEEKIntroducción: peek Polieteretercetona es un plástico de ingeniería especial con excelentes propiedades como resistencia a altas temperaturas, autolubricación, fácil procesamiento y alta resistencia mecánica. Se puede fabricar y procesar en varias piezas mecánicas, como engranajes de automóviles, filtros de aceite, discos de arranque de cambio; piezas de motores de aeronaves, ruedas de lavadoras automáticas, piezas de dispositivos médicos, etc.

Características principales

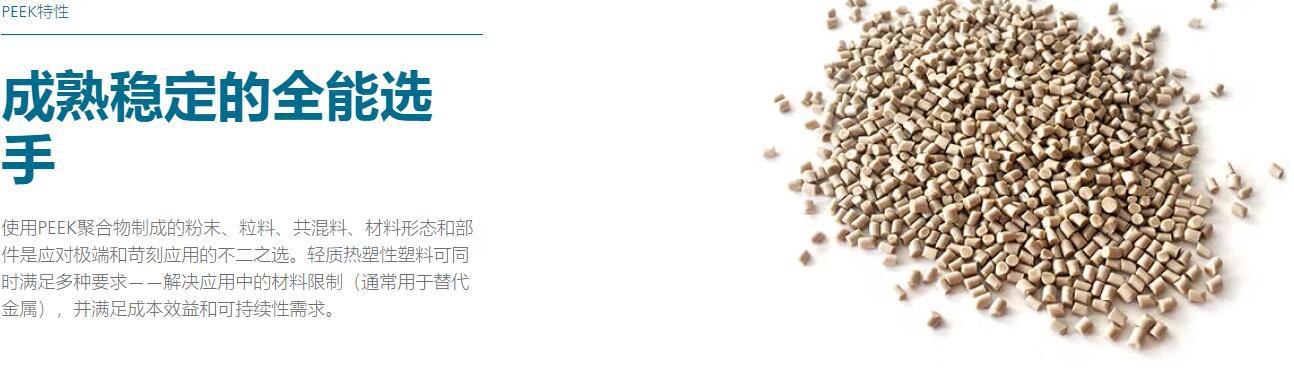

Características del PEEK:

1: Resistencia a la corrosión, antienvejecimiento 2: Resistencia a la solubilidad; 3: Condiciones de rendimiento eléctrico a alta temperatura, alta frecuencia y alto voltaje 4: Tanto tenacidad como rigidez; 5: Requisitos de dimensiones de precisión 6: Resistencia a la radiación, resistencia al desgaste y resistencia a la corrosión 7: Resistencia a la hidrólisis, aún puede mantener excelentes propiedades bajo alta temperatura y alta presión; 8: Reemplazo ligero del metal como componentes de fibra óptica 9: Resistencia al desgaste, antiestático y buen rendimiento de aislamiento eléctrico; 10: Requisitos de alta resistencia mecánica 11: Bajas emisiones de humo y gases tóxicos。aplicación principal

Las principales áreas de aplicación de PEEK son

El mercado de la industria del transporte automotriz (incluida la aviación) representa aproximadamente el 50% del consumo de resina PEEK, el equipo de fabricación de semiconductores representa el 20%, las piezas mecánicas generales como las válvulas de compresor representan el 20%, y otros mercados como los dispositivos médicos y los instrumentos analíticos representan el 10%.

1. Campos de maquinaria automotriz y de transporte

El crecimiento de la resina PEEK en el mercado europeo es particularmente rápido en el mercado de piezas de automóviles, especialmente piezas periféricas del motor, piezas de la transmisión, piezas de la dirección, etc., que han elegido plásticos PEEK para reemplazar algunos metales tradicionales de alto precio como materiales de fabricación. A medida que la industria automotriz se adapta a los requisitos de miniaturización, aligeramiento y reducción de costos, la demanda de resina PEEK seguirá creciendo. Un modelo de automóvil europeo tiene 44 piezas que utilizan plásticos PEEK en lugar de productos metálicos tradicionales.

2. Industria manufacturera de TI

Se espera que la fabricación de semiconductores y la industria electrónica y eléctrica se conviertan en otro punto de crecimiento para las aplicaciones de resina PEEK. En la industria de semiconductores, para lograr alta funcionalidad y bajo costo, se requieren obleas de silicio más grandes y tecnología de fabricación más avanzada. Bajo polvo, baja liberación de gases, baja disolución de iones y baja absorción de agua son requisitos especiales para los materiales de diversos equipos en el proceso de fabricación de semiconductores. Aquí es donde la resina PEEK puede mostrar su fortaleza.

3. Piezas de maquinaria de oficina

Cuando se utiliza resina PEEK en lugar de metal como material para las garras de separación, los rodamientos especiales resistentes al calor, las cadenas, los engranajes, etc. de las copiadoras, las piezas pueden fabricarse más ligeras, más resistentes a la fatiga y sin aceite.

4. Campo de revestimiento de alambre

El recubrimiento de PEEK tiene excelente retardancia a la llama, y su nivel de retardancia a la llama puede alcanzar UL94 V-0 sin añadir ningún retardante de llama. La resina PEEK también tiene ventajas como resistencia al pelado y resistencia a la radiación (109 rads), por lo que se utiliza en cables especiales en la industria militar y energía nuclear y otros campos relacionados.

5. Placas, barras y otros campos

Cuando el PEEK se utiliza en algunos campos especiales, a menudo se encuentra que la cantidad es pequeña y la variedad es grande. En este momento, es muy beneficioso utilizar barras, placas y otros perfiles para el mecanizado y la fabricación.

6. Campo de fibra

La fibra PEEK (incluyendo monofilamento) se utiliza en tela filtrante industrial, cepillo industrial y otros productos. En el campo de los materiales compuestos, el encanto de la fibra PEEK radica en su termoplasticidad y resistencia a altas temperaturas. En cuanto a la tela filtrante industrial y el cepillo industrial, además de la resistencia al calor, su encanto también radica en su resistencia química y resistencia al desgaste.

7. Equipo analítico médico[1]

Dado que el PEEK puede soportar repetidas autoclaves, se puede utilizar en dispositivos médicos para fabricar piezas de endoscopios, dispositivos de descalcificación dental, etc. Además, debido a su alta resistencia y baja solubilidad, el PEEK se ha utilizado en columnas de cromatografía líquida, tubos, accesorios, etc. para análisis de instrumentos. Además, dado que el PEEK tiene buena compatibilidad con el cuerpo humano, ha reemplazado con éxito al metal de titanio tradicional como material para huesos artificiales.150CA30 [2]

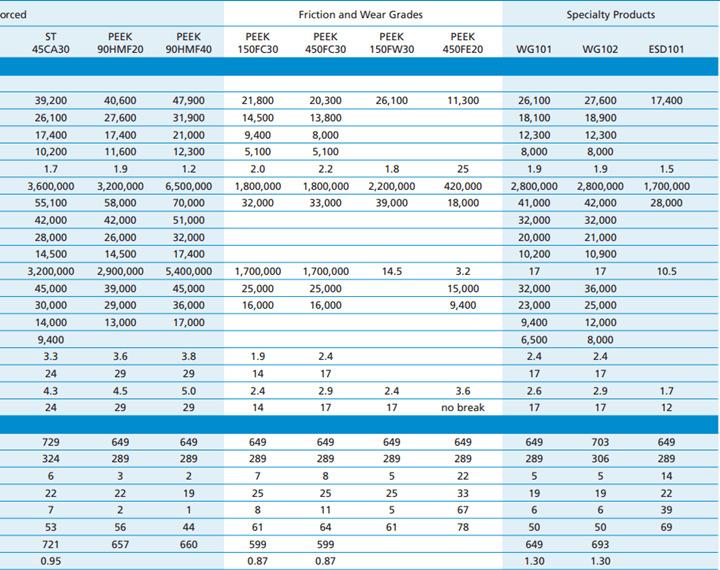

30% reforzado con fibra de carbono, buena resistencia a altas temperaturas, buena rigidez y resistencia, adecuado para productos de ingeniería con buena resistencia química en maquinaria, eléctrica, automotriz, química y otros campos

150CA40

Moldeo por inyección, grado de extrusión, reforzado con 40% de fibra de carbono, alta rigidez, resistencia a altas temperaturas, utilizado para piezas de ingeniería

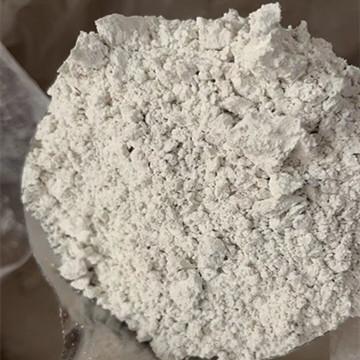

150P

Grado de recubrimiento, baja viscosidad, polvo, no reforzado, cristalino, UL94V-0, temperatura de operación superior a 160°C, adecuado para recubrimiento de metal

380 gramos

Grado de extrusión y recubrimiento. Viscosidad media, gránulos mixtos, sin refuerzo, cristalino, UL94V-0, temperatura de uso superior a 160°C. Adecuado para monofilamentos y piezas de ingeniería de extrusión general, especialmente recubrimiento de alambre metálico

380P

Grado de extrusión y recubrimiento. Viscosidad media, polvo, sin refuerzo, cristalino, UL94V-0, temperatura de uso superior a 160°C, adecuado para monofilamento y piezas de ingeniería de extrusión general, como recubrimiento de alambre metálico

450CA30

Grado reforzado para moldeo por inyección. Gránulos mixtos, 30% reforzado con fibra de carbono, con buena rigidez y rendimiento de carga, temperatura de operación superior a 250℃, hasta 315℃, UL94V-0, buena tenacidad, alta resistencia, buena resistencia a la corrosión química, ciclo de moldeo rápido.

150FC30

Moldeo por inyección, grado de extrusión, reforzado con 30% de fibra de carbono, alta rigidez, resistencia a alta temperatura, buena lubricidad, utilizado como piezas de ingeniería

450 gramos

Grado para moldeo por inyección, no reforzado, alta viscosidad, gránulos mixtos, cristalino, UL94V-0, temperatura de operación superior a 160°C, alta resistencia

450P

Grado de moldeo por inyección, polvo, características y usos son los mismos que 450G

450GL20

Grado de moldeo por inyección reforzado. Gránulos mixtos, 20% reforzado con fibra de vidrio, la resistencia al calor y el módulo flexural son superiores al grado 450G, alta resistencia y rigidez, uso

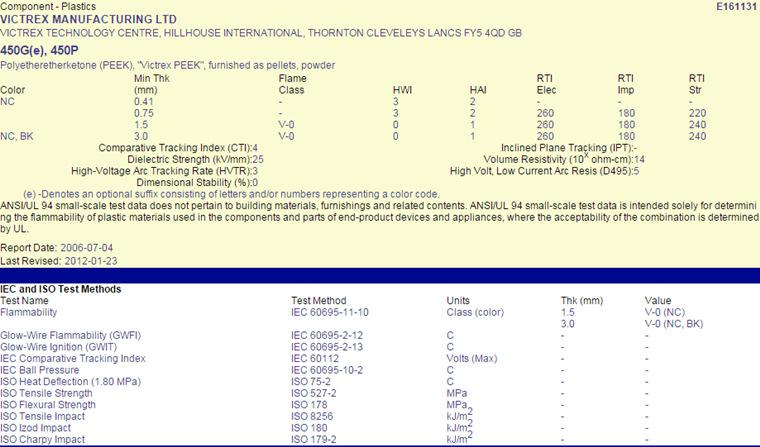

450GL30

La temperatura es 250℃, que es UL94V-0. Es adecuado para productos de ingeniería mecánica, química, eléctrica y de otro tipo, y también para productos extruidos.

D150CA30

Producto nuevo, grado de moldeo por inyección reforzado. Reforzado con fibra de vidrio y fibra de carbono, gránulos mixtos, buena fluidez, excelente resistencia al calor, temperatura de uso continuo 250℃, hasta 300℃ o superior. Adecuado para productos de ingeniería de pared delgada de alta calidad como maquinaria y eléctrico

D150G

Producto nuevo, grado moldeo por inyección. Gránulos mixtos, buena fluidez, buena resistencia al calor, temperatura de uso 250℃, propiedades mecánicas estables.

D150GL30

Producto nuevo, grado reforzado para moldeo por inyección. 30% reforzado con fibra de vidrio, gránulos mezclados.

D450HT15

Productos nuevos, diversos productos de ingeniería con buen rendimiento y adecuados para aplicaciones de servicio pesado, pueden reemplazar metales más tradicionales

D450HF30

450GL10

Producto nuevo, grado de moldeo por inyección reforzado, 10% fibra de vidrio, buena resistencia y rigidez, alta resistencia al calor, gránulos mezclados

KX3

Producto nuevo, grado moldeo por inyección. Gránulos mixtos. Adecuado para productos de ingeniería como rodamientos

LC1006

Grado reforzado para moldeo por inyección, 30% reforzado con fibra de carbono, resistente a altas temperaturas, buena rigidez y resistencia, adecuado para maquinaria, eléctrico, químico, automóvil, etc. Buena lubricidad

LF1006

Grado reforzado para moldeo por inyección, 30% fibra cortada, características y usos son los mismos que LC1006

LFL4036

Grado reforzado para moldeo por inyección, 45% fibra cortada y PTFE, resistencia a alta temperatura, buena rigidez y resistencia, adecuado para productos mecánicos, eléctricos, automotrices, químicos y otros

LL4530

Grado reforzado para moldeo por inyección, modificado con 20% de resina de silicona, resistente a altas temperaturas, buena rigidez y resistencia, adecuado para productos lubricantes como maquinaria, eléctrico, automotriz, químico, etc.

PDX79737

Moldeo por inyección grado reforzado, 30% reforzado con fibra de vidrio cortada, resistencia a alta temperatura, buena rigidez y resistencia. Adecuado para maquinaria, eléctrico, automotriz, productos químicos

PDX79738

Grado reforzado para moldeo por inyección, 30% fibra de carbono, características y usos son los mismos que arriba PDX79737

PDX81319

Grado reforzado para moldeo por inyección, 15% fibra de carbono, características y usos son los mismos que arriba PDX79737

PDX81336

Grado reforzado para moldeo por inyección, 45% reforzado con fibra de carbono y PTFE, otro igual a PDX79737

PDX81338

Grado reforzado para moldeo por inyección, 20% de relleno de PTFE, resistencia a altas temperaturas, buena rigidez y resistencia, adecuado para productos de ingeniería de acoplamiento químico como maquinaria, eléctrico, químico y automotriz

PDX87229

〉20% relleno de fibra de vidrio corta, resistencia a altas temperaturas, buena rigidez y resistencia, adecuado para productos de ingeniería con estabilidad a la hidrólisis en maquinaria, eléctrico, químico, automotriz, etc.

PDX87461

〉15% relleno de fibra de vidrio corta, resistencia a altas temperaturas, buena rigidez y resistencia, adecuado para productos de ingeniería de tracción mecánica, eléctrica, química, automotriz y otros.

WA40

Grado reforzado para moldeo por inyección, 40% relleno y reforzado con virutas de aluminio, resistente a altas temperaturas, buena rigidez y resistencia, adecuado para productos con buena lubricidad como maquinaria, eléctrico, automotriz, químico, etc.

WC-1006

Grado reforzado para moldeo por inyección, 30% reforzado con fibra de carbono, resistente a altas temperaturas, buena rigidez y resistencia, adecuado para productos antiestáticos como maquinaria, eléctrico, automotriz, químico, etc.

Perfil

Barra PEEK, placa PEEK, tubo PEEK, película PEEK, lámina PEEK, filamento PEEK, capilar PEEK

Material

La resina de polieteretercetona (PEEK) es un plástico de ingeniería especial con excelente rendimiento. Tiene muchas ventajas significativas en comparación con otros plásticos de ingeniería especiales.

Resistencia a altas temperaturas, excelentes propiedades mecánicas, buena autolubricación, resistencia a la corrosión química, retardante de llama, resistencia al pelado, resistencia a la radiación, aislamiento estable,

Es resistente a la hidrólisis y fácil de procesar, y se utiliza en la industria aeroespacial, la fabricación de automóviles, la electrónica y eléctrica, la medicina y el procesamiento de alimentos.

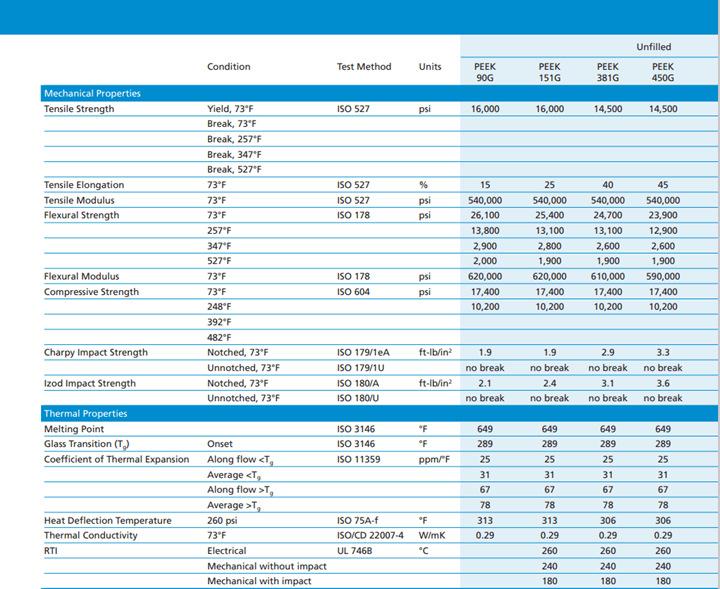

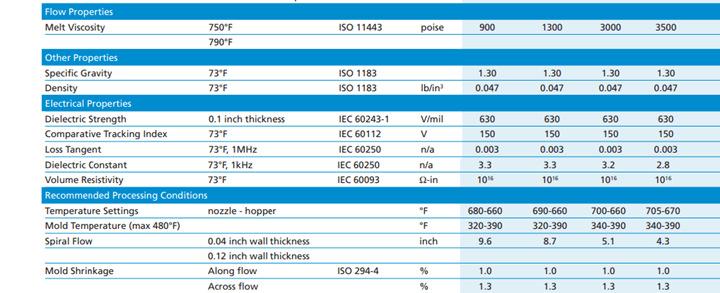

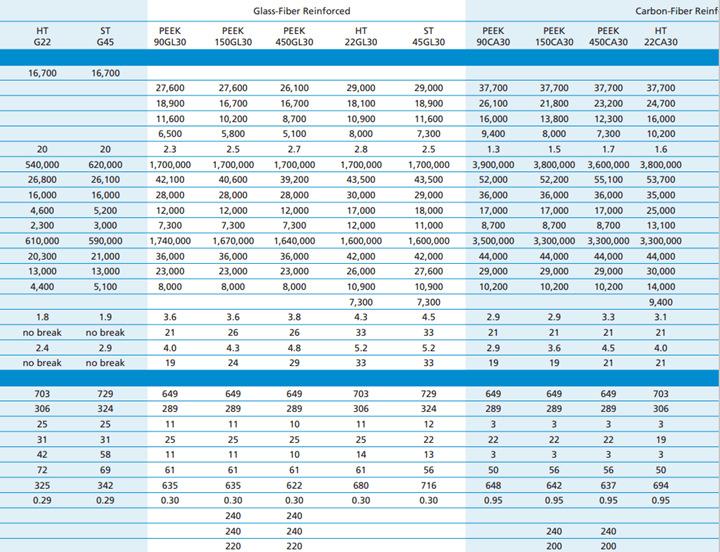

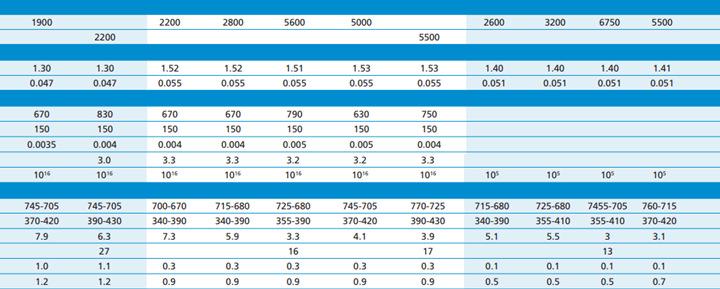

Excelente rendimiento y amplia aplicación La resina PEEK se utilizó por primera vez en el campo aeroespacial, reemplazando al aluminio y otros materiales metálicos para fabricar varias piezas de aeronaves [4]. En la industria automotriz, la resina PEEK tiene buena resistencia a la fricción y propiedades mecánicas. Como materia prima para fabricar cubiertas internas de motor, cojinetes, juntas, retenes, anillos de embrague y otras piezas hechas de ella se utilizan ampliamente en los sistemas de transmisión, frenos y aire acondicionado de los automóviles. La resina PEEK es un aislante eléctrico ideal. Puede mantener buenas propiedades de aislamiento eléctrico en condiciones de trabajo severas como alta temperatura, alta presión y alta humedad. Por lo tanto, el campo de la información electrónica se ha convertido gradualmente en el segundo campo de aplicación más grande de la resina PEEK. Se utiliza para fabricar tuberías, válvulas y bombas para transportar agua ultrapura. En la industria de semiconductores, se utiliza a menudo para fabricar portawafer, diafragmas de aislamiento electrónico y varios dispositivos de conexión. Como plástico de ingeniería semicristalino, el PEEK es insoluble en casi todos los disolventes excepto el ácido sulfúrico concentrado. Por lo tanto, se utiliza a menudo para fabricar placas de válvulas de compresores, anillos de pistón, retenes y varios cuerpos de bombas químicas y componentes de válvulas. La resina PEEK también puede soportar hasta 3.000 ciclos de esterilización a alta presión a 134°C. Esta característica permite su uso en la producción de equipos quirúrgicos y dentales que tienen altos requisitos de esterilización y necesitan ser reutilizados repetidamente. Temperatura de moldeo del PEEK 320-390 grados, temperatura de horneado 160-1855H-8H, temperatura del molde 140-180. La temperatura de moldeo de este material es demasiado alta, lo que causa graves daños al husillo. Al configurar la velocidad del husillo, la velocidad no debe ser demasiado rápida. La presión de inyección es 100-130MPa y la velocidad de inyección es 40-80. Después del moldeo, el husillo debe limpiarse rápidamente con cera PE a tiempo, y no se debe permitir que el material PEEK permanezca en el husillo.Tabla de propiedades de prueba

método de procesamiento

La mayoría de las máquinas de moldeo por inyección de husillo reciprocante estándar son capaces de procesar productos VICTREX PEEK rellenos y sin rellenar. Se pueden producir en masa piezas muy complejas y de alto rendimiento sin procesos de recocido o mecanizado convencionales. Los expertos técnicos de Victrex pueden ayudar con el diseño y las variables del proceso, como el diseño de la máquina, la capacidad del cilindro, el diseño del husillo y del molde, y el diseño de la compuerta.

Temperatura de secado 120 a 150 °CTiempo de secado 3.0 a 5.0 hTemperatura de la tolva < 100 °CTemperatura trasera del cañón 355 °CTemperatura media del cañón 360 a 365 °CTemperatura frontal del cañón 370 °CTemperatura de la boquilla 375 °CTemperatura del molde 170 a 200 °C

-

Almacén general de materiales

-

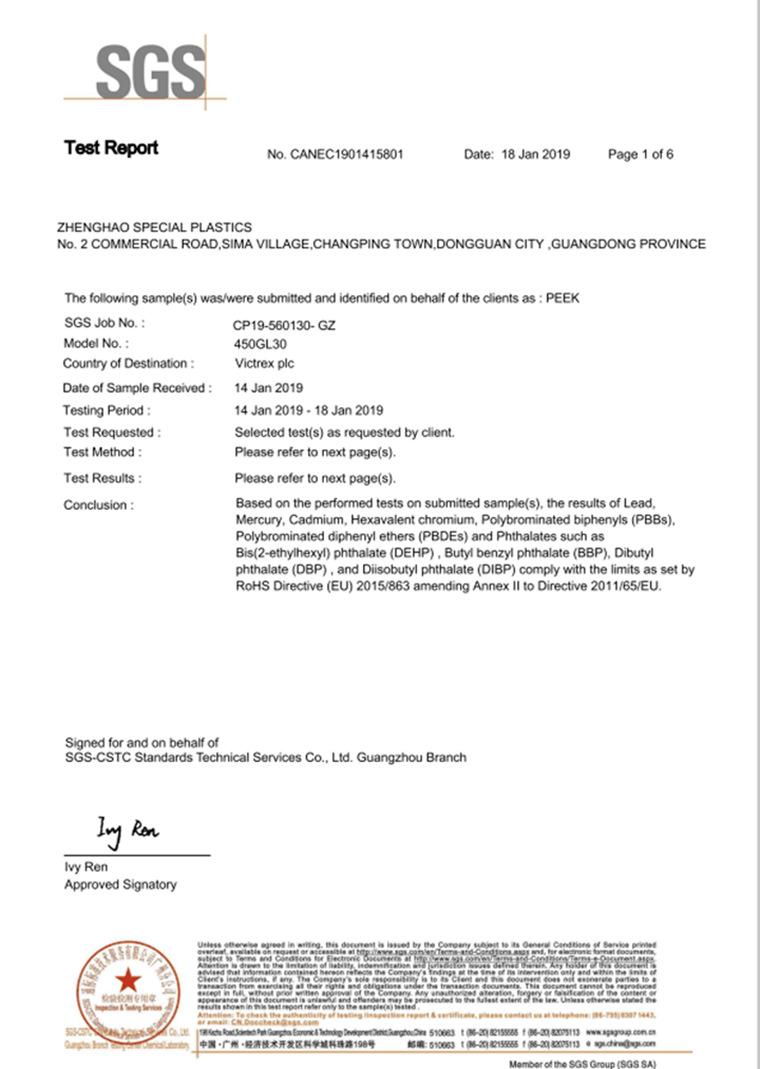

Prometemos solemnemente que todas las materias primas vendidas por nuestra empresa son materiales originales genuinos.

¡Elimine el uso de materiales de marcas secundarias inferiores y materiales de bebederos como si fueran nuevos!

★Tras la entrega de la mercancía, revísela inmediatamente. Si durante el proceso logístico se produce una gran cantidad de daños en el embalaje o se producen fugas de materia prima,,Por favor24Contáctanos dentro de unas horas y solicita al personal de logística que emita un certificado y lo conserve.

★Si no recibe el artículo a tiempo después del envío, comuníquese con nosotros.

★El procesamiento de moldeo por inyección de las materias primas de nuestra empresa después de la venta es responsabilidad del cliente. Si necesita ayuda, nuestro departamento de ingeniería hará todo lo posible por negociar con usted.

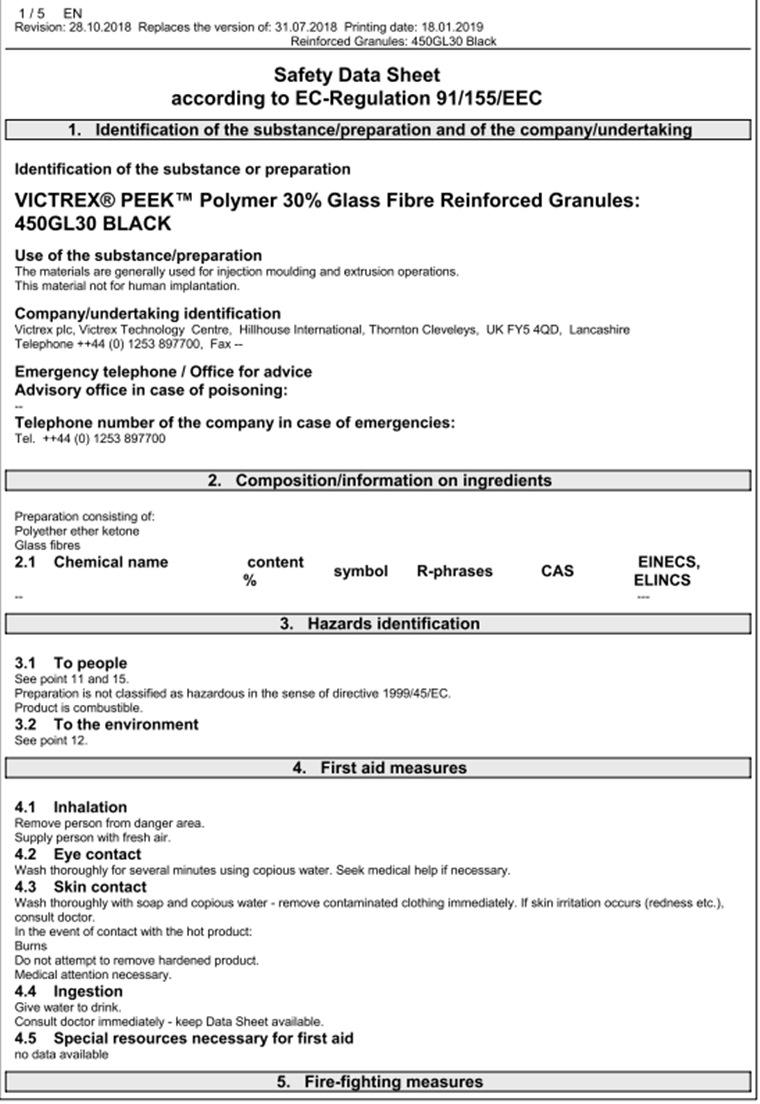

Puede proporcionar la tabla de propiedades físicas original,Hoja de datos de seguridad UL SGS COC¡Bienvenido a llamarnos!

Los precios de mercado de las materias primas están sujetos a cambios. Las cotizaciones de la información publicada no se han actualizado una por una. Por favor, consulte los precios reales:

- Dongguan Kaixili Plastic Raw Materials Co., Ltd.

Nuestra empresa ha estado vendiendo materias primas plásticas de varios países durante mucho tiempo. Tenemos nuestra propia fábrica de modificación de 2,000 metros cuadrados y podemos proporcionar diversos materiales modificados y reciclados según los requisitos del cliente......

Prometemos solemnemente que todas las materias primas vendidas por nuestra empresa son materiales originales genuinos.

Materiales plásticos de ingeniería: ABS.PC PC/ABS PA6 PA66 PBT PMMA POM LCP PPS PA9T PA11 PAI PEI PSU PI PEEK PFA PVDF......

Materiales modificados: ABS de alto brillo PC/ABS ignífugo PC con protección contra la luz PA6 reforzado con fibra PA66 reforzado con fibra LCP resistente al calor PPS resistente al calor PAI resistente al desgaste varios materiales conductores y materiales conductores térmicos......

Materiales reciclados: materiales reciclados ABS, materiales reciclados PC, materiales reciclados PC/ABS, materiales reciclados PA6, materiales reciclados PA66, materiales reciclados PBT, materiales reciclados LCP, materiales reciclados PPS......

Plásticos biodegradables: PLA PBS PBAT PCL PSM......

Nuestra empresa vende una amplia gama de modelos de plástico. Si necesita algún fabricante, modelo o material, puede consultar directamente con nuestro servicio de atención al cliente en línea o contactarnos por teléfono. Su satisfacción es nuestra prioridad y nos dedicamos a servirle.

Podemos proporcionar hojas de propiedades físicas originales, UL MSDS SGS COC, ¡bienvenido a llamarnos para consulta!Los precios de mercado de las materias primas están sujetos a cambios. Las cotizaciones de la información publicada no se han actualizado una por una. Por favor, consulte los precios reales: