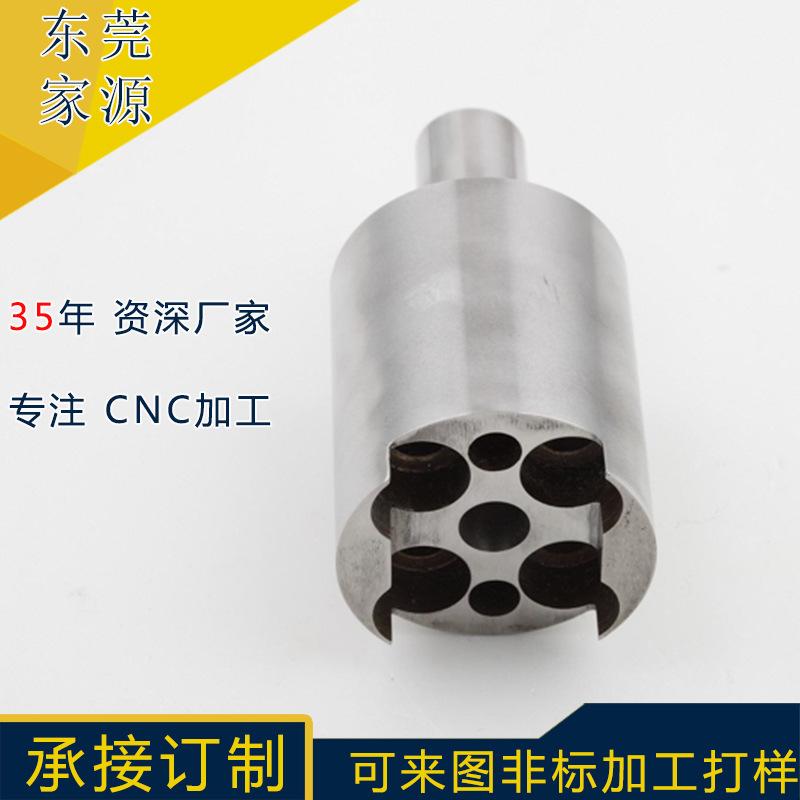

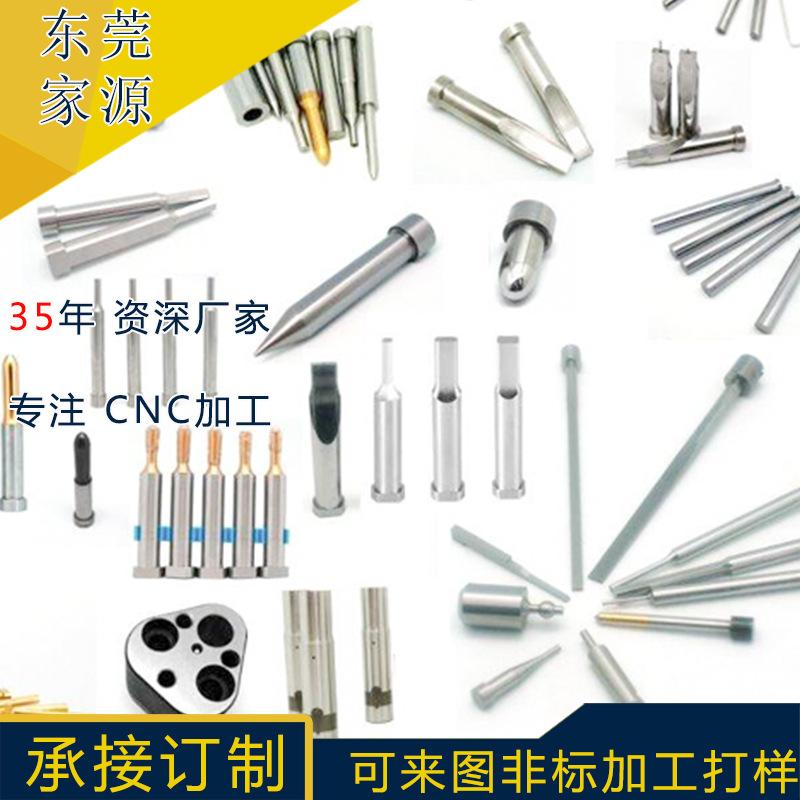

Usinagem de todos os tipos de peças de reposição Torno CNC Torno automático CNC fabricante de força de usinagem de precisão

ah

Para produtos como hardware, os requisitos para tecnologia de usinagem CNC são muito altos, o que é um fator importante que afeta diretamente a qualidade do produto. Após tantos anos de desenvolvimento, o processamento de hardware também fez grande progresso em tecnologia, e diferentes novas tecnologias e processos também surgiram na produção e no processamento.

Aqui está uma breve introdução a alguns dos processos usados no tratamento de superfície de plantas de processamento de peças de hardware:

1. Tinta spray

Esta é uma etapa que muitos fabricantes de peças de hardware realizarão ao processar produtos acabados, especialmente em alguns produtos maiores. A existência de tinta spray não apenas torna o produto menos propenso a enferrujar, mas algumas tintas spray especiais também produzirão alguns outros efeitos, tornando o desempenho do produto ainda melhor.

2. Galvanoplastia

Este processo também é comum e é amplamente usado no processamento atual de produtos de hardware. O uso deste processo é muito bom para o desempenho de prevenção de ferrugem da superfície do produto e pode fazer com que o produto funcione normalmente e de forma estável por um longo tempo.

3. Polimento

Esse tipo de tecnologia de processamento de peças de hardware é amplamente usada em algumas necessidades diárias, especialmente em alguns produtos que são propensos a pilling e espinhos. O polimento é uma etapa necessária. Não é apenas para manter a aparência do produto, mas também para tornar a experiência do usuário melhor.

Esses três são os três métodos de processamento de superfície mais comumente usados para processamento de hardware. Métodos diferentes são selecionados de acordo com diferentes necessidades, e todos eles são necessários para empresas atuais.

Qual é o motivo da deterioração da precisão das peças processadas por tornos CNC todos os dias? A Dongguan Jiayuan CNC Processing Company disse que geralmente é porque a dinâmica de alimentação entre os eixos não é ajustada de acordo com o erro durante a instalação e o ajuste, ou devido ao desgaste, as correntes de transmissão dos eixos da máquina-ferramenta mudaram (como folga do parafuso, alterações de erro de passo, movimento axial, etc.). Pode ser resolvido reajustando e modificando o valor de compensação de folga. Quando o erro de rastreamento dinâmico é muito grande e um alarme é acionado, você pode verificar: se a velocidade do servo motor está muito alta; se o elemento de detecção de posição está em boas condições; se o conector do cabo de feedback de posição está em bom contato; se a trava de saída analógica correspondente e o potenciômetro de ganho estão em boas condições; se o dispositivo de servo acionamento correspondente está normal.

Fábricas profissionais de processamento CNC disseram a segunda possibilidade: o overshoot durante o movimento da máquina-ferramenta causou baixa precisão de processamento. O tempo de aceleração e desaceleração é muito curto, e o tempo de mudança de velocidade pode ser adequadamente estendido; também pode ser que a conexão entre o servo motor e o parafuso de avanço esteja frouxa ou a rigidez seja muito baixa, e o ganho do loop de posição pode ser adequadamente reduzido. Fabricantes de processamento CNC disseram a terceira possibilidade: a circularidade está fora da tolerância quando os dois eixos são vinculados.

1. Deformação axial do círculo. Essa deformação pode ser causada por ajuste mecânico inadequado. Precisão de posicionamento ruim do eixo ou compensação inadequada da folga do parafuso causará erro de circularidade ao passar pelo quadrante.

2. Erro de elipse oblíqua (elipse na direção de 45 graus). Neste momento, você deve primeiro verificar o valor do desvio de posição de cada eixo. Se o desvio for muito grande, você pode ajustar o ganho do loop de posição para eliminá-lo. Em seguida, verifique se a placa de interface do driver rotativo ou sincronizador de indução está ajustada corretamente e, em seguida, verifique se a folga do par de transmissão mecânica é muito grande e se a compensação de folga é apropriada.