ah

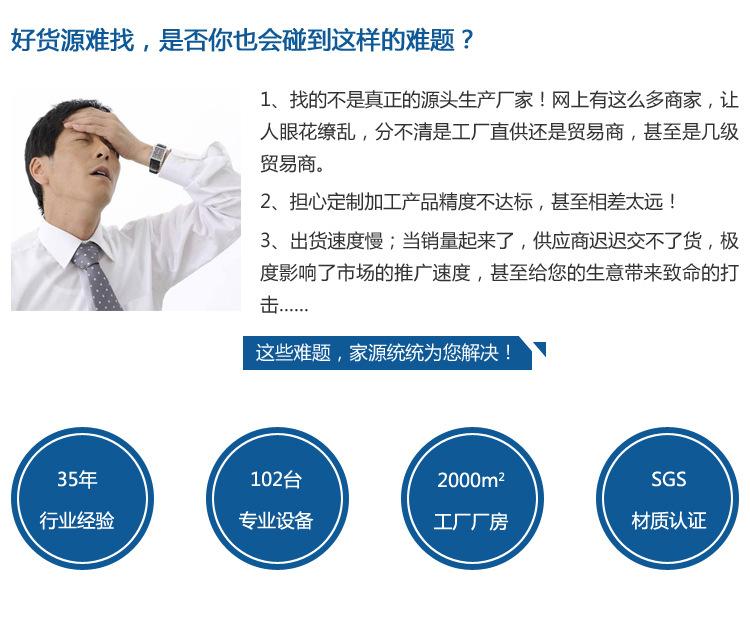

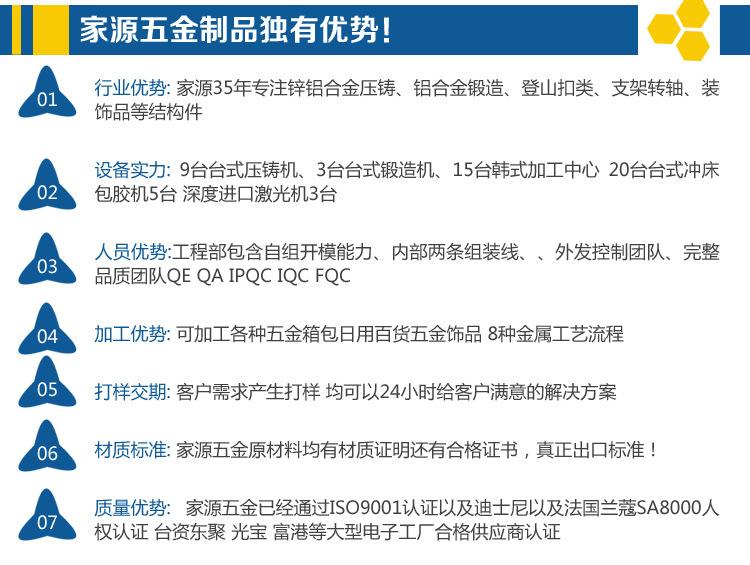

Empresa de fundição sob pressão de liga de zinco de alta qualidade produz e vende peças de fundição sob pressão de liga de zinco, personalização de peças automotivas

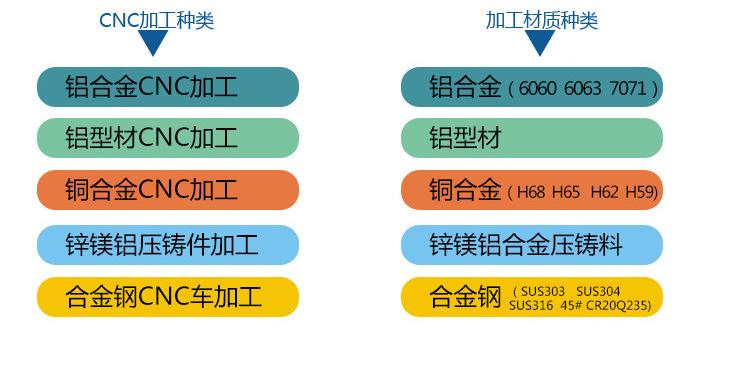

Na produção de fundição sob pressão, a máquina de fundição sob pressão, o material de liga de fundição sob pressão e o molde de fundição sob pressão são três elementos essenciais. A configuração e o ajuste dos parâmetros do processo de fundição sob pressão podem afetar a qualidade da fundição sob pressão.

Na indústria de fundição sob pressão, muito tempo pode ser gasto no ajuste da máquina de fundição sob pressão durante o teste do molde. Mesmo que o problema de moldagem seja resolvido, a racionalidade do uso do molde é frequentemente ignorada, o que afetará seriamente a vida útil do molde.

Vida útil e estabilidade da máquina de fundição sob pressão.

Defeitos comuns em peças fundidas e moldes: 1. Erosão perto da entrada do molde; 2. Material voador e flashing do molde; 3. Porosidade/encolhimento na peça fundida; 4. Bolhas/protuberâncias na superfície da peça fundida; 5.

Existem linhas frias/corrosões na superfície; 6. Existem rachaduras na superfície da fundição sob pressão; 7. Existem ondulações na superfície da fundição sob pressão; 8. O molde está pegajoso e há depósito de carbono; 9. A fundição sob pressão está subfundida; 10. A fundição sob pressão está deformada;

1. Projeto da superfície de separação: Embora a superfície de separação não seja um componente do molde de fundição sob pressão, a seleção da superfície de separação está intimamente relacionada à localização e distribuição das peças de moldagem de fundição sob pressão, à precisão do formato e tamanho e ao sistema de vazamento.

Está intimamente relacionado à localização do sistema, às condições do processo de fundição sob pressão, à qualidade das peças fundidas sob pressão, à forma estrutural do molde de fundição sob pressão, ao processo de fundição e ao custo de fabricação do molde.

2. Projeto do sistema de fundição: O projeto do sistema de fundição inclui principalmente o sistema de canal e o sistema de desnatamento de escória. O sistema de canal é um canal que guia o metal fundido para preencher a cavidade de uma certa maneira.

A chave é como fazer o condensado desmoldar suavemente após o molde ser aberto. A racionalidade de seu design tem um grande impacto no fluxo de metal fundido, transbordamento, sistema de exaustão e na localização, direção e estado de fluxo do metal que entra na cavidade.

etc. têm um grande impacto.

3. Projeto do sistema ejetor: Em termos gerais, devido à alta temperatura de trabalho do molde de fundição sob pressão, o uso de ejetores ou controles deslizantes inclinados para moldagem é propenso a emperramento do molde. A prática tem mostrado que, desde que os ejetores ou controles deslizantes inclinados estejam adequadamente

Ao tratar adequadamente a superfície de moldagem do controle deslizante, o fenômeno de travamento pode ser evitado ou seu impacto pode ser reduzido.

4. Projeto geral da estrutura do molde: O molde adota um método de comporta central com um molde e uma cavidade, e um cone desviador é instalado no canal para suportar o impacto do metal fundido e ajustar a área da seção transversal do canal.

, guia e muda a direção do fluxo de metal, de modo a facilitar a retirada do condensado do canal do molde fixo. Ao mesmo tempo, quatro sacos de escória quadrados são colocados na extremidade do canal para descarregar o material frio frontal.

O topo é instalado no assento superior inclinado, e o assento superior inclinado é montado na placa ejetora superior. Após o molde ser aberto, a placa ejetora é acionada pelo rolo superior da máquina de injeção para ejetar e desmoldar. Além disso, a placa fixa e o pé do molde no molde são ambos

O formato da ranhura do molde de código resolve o problema de instalação e fixação do molde reto e também evita os defeitos do molde tradicional em forma de I, como a dificuldade na seleção da máquina de moldagem por injeção devido ao aumento do tamanho da estrutura do molde.