ah

Com o desenvolvimento da ciência e da tecnologia, a tecnologia de fabricação mecânica passou por mudanças profundas. À medida que a demanda da sociedade por diversificação de produtos se tornou mais forte, a proporção de produção de lotes de pequena e média variedade aumentou significativamente, e o uso de equipamentos tradicionais de processamento geral tem sido difícil de se adaptar a requisitos de processamento diversificados, de alta eficiência e alta qualidade. A aplicação da tecnologia CNC de máquina-ferramenta encurtou muito o tempo de pré-processamento do processamento mecânico e melhorou continuamente o nível de automação de todo o processo de processamento mecânico, ao mesmo tempo em que aumentou a capacidade do sistema de fabricação de se adaptar a mudanças em várias condições de produção.

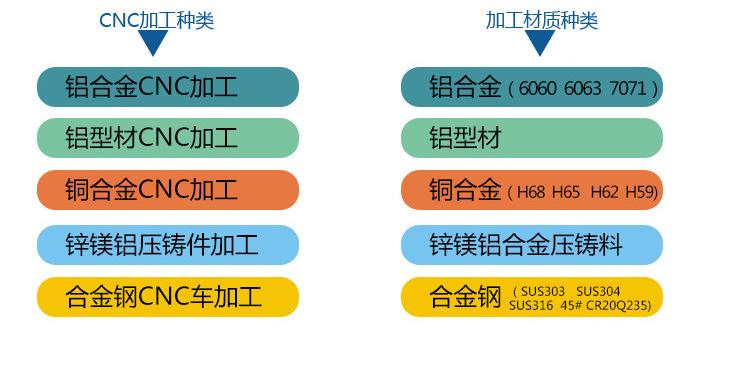

Os componentes básicos das máquinas-ferramentas CNC incluem programas de processamento, dispositivos de entrada, sistemas CNC, servossistemas, dispositivos de controle auxiliares, sistemas de feedback e corpos de máquinas-ferramentas. Os programas de processamento podem ser escritos manualmente (como quando um sistema CNC de torno processa peças de trabalho simples), e requisitos de processamento complexos podem ser desenhados em um computador (como quando uma fresadora e um centro de usinagem processam peças de trabalho de superfície curva), e então um programa de processamento é gerado. A entrada do programa pode ser inserida manualmente através do painel do sistema CNC, ou pode ser transmitida através de um cabo através da porta de comunicação do computador, ou pode ser transmitida através da interface USB do computador. Depois que a peça de trabalho é fixada uma vez no centro de usinagem, o sistema de controle digital pode controlar a máquina-ferramenta de acordo com diferentes procedimentos de processamento, selecionar e substituir automaticamente a ferramenta, alterar automaticamente a velocidade do fuso da máquina-ferramenta, a velocidade de avanço e a ferramenta em relação à trajetória de movimento da peça de trabalho e outras funções auxiliares, e concluir o processamento de vários processos em várias superfícies da peça de trabalho em sequência. Existem também várias funções de troca de ferramentas ou seleção de ferramentas, o que melhora muito a eficiência da produção.

Devido ao processo centralizado e à troca automática de ferramentas, o centro de usinagem reduz o tempo de fixação da peça de trabalho, medição e ajuste da máquina-ferramenta, fazendo com que o tempo de corte da máquina-ferramenta atinja cerca de 80% do tempo de operação da máquina-ferramenta (apenas 15-20% para máquinas-ferramentas comuns); ao mesmo tempo, também reduz o giro da peça de trabalho, o tempo de manuseio e armazenamento entre os processos, encurta o ciclo de produção e tem efeitos econômicos óbvios. O centro de usinagem é adequado para produção em lotes de pequeno e médio porte com formas de peças complexas, requisitos de alta precisão e trocas frequentes de produtos.

Comparados com centros de usinagem verticais, os centros de usinagem horizontais têm estruturas complexas, ocupam uma grande área e são mais caros. Além disso, os centros de usinagem horizontais são inconvenientes para observar durante a usinagem, e é inconveniente prender e medir peças. No entanto, eles são fáceis de remover cavacos durante a usinagem, o que é benéfico para a usinagem.